CONCEITOS BÁSICOS DE PLANEJAMENTO

Como já visto no curso de Introdução ao PCP, o PCP decorre da utilização eficiente dos meios de produção, por meio dos quais são atingidos objetivos planejados, nos prazos determinados.

| O que produzir? | Determinação do produto a ser feito. | |

| Quanto produzir? | Quantificação da produção. | |

| Com que produzir? | Definição do material a ser usado. | |

| Como produzir? | Determinação do processo (modo de fazer). | |

| Onde produzir? | Especificação dos equipamentos. | |

| Com quem produzir? | Quantificação da mão de obra. | |

| Quando produzir? | Estipulação do prazo de execução. |

Os itens acima, são elementos base que antecedem às ações, formam um plano, compondo as fases de planejamento e direcionando o comportamento da indústria.

Frisando novamente que o PCP, no planejamento, deve obedecer a uma sequência na obtenção de suas metas. As etapas a serem seguidas basicamente são:

- Receber previsão de vendas da área comercial, expressando intervenção de vendas por produto em um determinado período (consumo).

- Verificar nível de estoque atual (estoque inicial).

- Quantificar nível desejável de estoque futuro, definindo a quantidade que ficará estocada após cumprir a demanda prevista (estoque final).

- Quantificar a produção a ser cumprida, que então passa a constituir-se na meta de produção do período.

- Verificar o estoque de matéria prima e os insumos diversos necessários, determinando itens a serem adquiridos pelo setor de suprimentos, necessários para a obtenção da meta de produção estabelecida.

- Calcular, em função do nível de produção e das horas previstas de trabalho, a necessidade de equipamento e de mão-de-obra ou, ainda, em função dos equipamentos disponíveis, calcular as horas de trabalho necessárias ao entendimento do plano de produção.

- Definir prazo para início e término da produção quantificada.

- Verificar nível de estoque atual (estoque inicial).

- Quantificar nível desejável de estoque futuro, definindo a quantidade que ficará estocada após cumprir a demanda prevista (estoque final).

- Quantificar a produção a ser cumprida, que então passa a constituir-se na meta de produção do período.

- Verificar o estoque de matéria prima e os insumos diversos necessários, determinando itens a serem adquiridos pelo setor de suprimentos, necessários para a obtenção da meta de produção estabelecida.

- Calcular, em função do nível de produção e das horas previstas de trabalho, a necessidade de equipamento e de mão-de-obra ou, ainda, em função dos equipamentos disponíveis, calcular as horas de trabalho necessárias ao entendimento do plano de produção.

- Definir prazo para início e término da produção quantificada.

Esta lição é somente uma reciclagem para você lembrar dos fundamentos básicos de um PCP, seja no início ou final de um processo produtivo, tudo deve ser acompanhado e quando ocorrerem desvios (programados ou acidentais), precisam ser solucionados o quanto antes.

A gestão da produção envolve as decisões gerenciais sobre o projeto do produto e o projeto do sistema de produção, ou seja, a determinação dos processos de produção e de planejamento e controle da produção.

Uma concepção adequada do sistema de produção garante a coordenação de várias operações de produção. Não existe um padrão único de sistema de produção universalmente aplicável a todos os tipos destes; ele varia de uma empresa para outra. O sistema produtivo deve ser criado de maneira compatível com as estratégias de cada organização e, reciprocamente, as capacidades dele devem ser consideradas na formulação das estratégias da empresa, segundo suas necessidades.

As funções do planejamento e controle da produção são de extrema importância para a empresa. São elas:

- gestão de estoques;

- emissão de ordens de produção;

- programação das ordens de fabricação;

- movimentação das ordens de fabricação;

- acompanhamento da produção.

- emissão de ordens de produção;

- programação das ordens de fabricação;

- movimentação das ordens de fabricação;

- acompanhamento da produção.

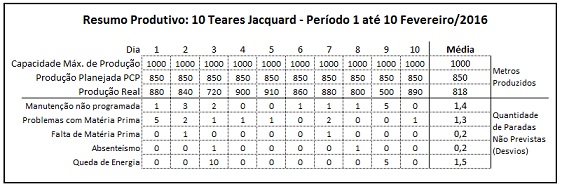

O acompanhamento da produção é a função mais importante, uma vez que determinadas correções irão garantir a execução do programa produtivo previsto. Trata-se da comparação do que foi programado com o que foi produzido e a necessária ação para corrigir possíveis desvios.

Alguns fatores influenciam na produtividade:

- o investimento;

- poucos recursos;

- alta rotatividade de mão de obra;

- trocas constantes na produção;

- qualidade no ambiente de trabalho.

- poucos recursos;

- alta rotatividade de mão de obra;

- trocas constantes na produção;

- qualidade no ambiente de trabalho.

O PLANEJAMENTO DO PRODUTO

O planejamento do produto é um processo utilizado para identificar e desenvolver novos produtos. O objetivo dele é fazer escolhas sobre as ideias de produtos, nas quais uma empresa deve investir. As empresas podem se aproximar do planejamento ideal de um produto a partir de diferentes perspectivas, observadas em contato com o consumidor. Ter um sistema de produção em pleno vigor antes do início do planejamento do produto é importante, pois ajuda a evitar o desperdício de tempo e material, criando um quadro para a tomada de decisão.

Consultores especializados em marketing podem e devem estar envolvidos no desenvolvimento de um sistema de planejamento de um produto para uma empresa, pois eles serão fator importante na redução de custos de desenvolvimento e produção do produto.

Num princípio geral, uma empresa deve ter inúmeras ideias para novos produtos e serviços. Contudo, de onde surgem as ideias? Elas vêm de clientes, distribuidores, colaboradores e pesquisas realizadas pela empresa, as quais podem incluir inquéritos, pesquisa sobre os concorrentes e estudos de mercado para identificar as necessidades emergentes.

As pessoas responsáveis pelo planejamento de produtos podem vir de diversos departamentos de uma empresa, para assegurar que diferentes perspectivas sejam incorporadas desde o início. Um grupo pode descrever um produto proposto, explicar por que seria valioso começar a vendê-lo e demonstrar que tipos de custos estariam associados com o seu desenvolvimento e produção.

Os relatórios dos grupos de planejamento individuais de um produto podem avaliar os aspectos positivos e negativos destes, bem como as necessárias mudanças de rumo acerca de sua produção.

Um produto pode ser visto sob três aspectos essenciais:

a) um conceito, constituído dos benefícios que o consumidor espera;

b) o conjunto de bens e serviços que proporcionam os benefícios esperados;

c) o processo, que é a descrição da maneira de produzi-lo.

b) o conjunto de bens e serviços que proporcionam os benefícios esperados;

c) o processo, que é a descrição da maneira de produzi-lo.

Os novos produtos e serviços são a alma de todas as empresas. Investir em seu desenvolvimento não é um extra opcional; é, sim, crucial para o crescimento dos negócios e lucratividade. No entanto, embarcar no processo de desenvolvimento é arriscado. É necessário planejamento e organização considerável.

Há cinco principais fases do ciclo de vida de qualquer produto ou serviço:

Desenvolvimento: neste momento, o produto ou serviço é apenas uma ideia. Você está investindo pesadamente em pesquisa e desenvolvimento.

Introdução: nesse momento, você gasta pesadamente em marketing, para descobrir o que é desejado.

Crescimento: o produto ou serviço está estabelecido. Você tem poucos concorrentes, as vendas estão crescendo e as margens de lucro são boas. Agora é hora de trabalhar para reduzir os custos de entrega do novo produto.

Maturidade: o crescimento das vendas está a abrandar ou até mesmo parado. Você conseguiu reduzir os custos de produção e de marketing, mas o aumento da concorrência fez baixar os preços. Agora pode ser o melhor momento para investir em um novo produto.

Declínio: novos e melhores produtos ou serviços estão no mercado e a concorrência é alta. As vendas caem e as margens de lucro declinam. O aumento da comercialização terá pouco impacto sobre as vendas e não será eficaz em termos de custos, a menos que novos mercados sejam identificados.

Introdução: nesse momento, você gasta pesadamente em marketing, para descobrir o que é desejado.

Crescimento: o produto ou serviço está estabelecido. Você tem poucos concorrentes, as vendas estão crescendo e as margens de lucro são boas. Agora é hora de trabalhar para reduzir os custos de entrega do novo produto.

Maturidade: o crescimento das vendas está a abrandar ou até mesmo parado. Você conseguiu reduzir os custos de produção e de marketing, mas o aumento da concorrência fez baixar os preços. Agora pode ser o melhor momento para investir em um novo produto.

Declínio: novos e melhores produtos ou serviços estão no mercado e a concorrência é alta. As vendas caem e as margens de lucro declinam. O aumento da comercialização terá pouco impacto sobre as vendas e não será eficaz em termos de custos, a menos que novos mercados sejam identificados.

Muitas coisas estão em jogo quando se desenvolve um novo produto ou serviço. Para minimizar os riscos e alocar investimentos e recursos com sabedoria, você deve considerar uma série de fatores:

-Será que o seu novo produto ou serviço atende às especificações dos clientes? Por exemplo, considere a sua concepção, a facilidade de utilização e os benefícios de desempenho.

-Quão tecnologicamente viável é o produto ou serviço?

-Você conhece o design, os recursos e requisitos de fabricação?

-Está claro o que você espera alcançar com o novo produto ou serviço?

-O produto atenderá a estratégia delineada no seu plano de negócios?

Quanto mais claros forem seus planos, melhor você pode analisar os riscos envolvidos.

-Quão tecnologicamente viável é o produto ou serviço?

-Você conhece o design, os recursos e requisitos de fabricação?

-Está claro o que você espera alcançar com o novo produto ou serviço?

-O produto atenderá a estratégia delineada no seu plano de negócios?

Quanto mais claros forem seus planos, melhor você pode analisar os riscos envolvidos.

Veja algumas dicas úteis para um bom planejamento:

- Consultar os membros de sua equipe sobre seus planos de desenvolvimento, pois eles podem contribuir com insightsque você tenha esquecido.

-Procurar os pontos de vista de fornecedores e outros parceiros de negócios, pois suas especializações podem ser inestimáveis.

-Testar inúmeras ideias diferentes no início de um projeto, o que custa relativamente pouco, para avaliar quais são as mais promissoras. Certifique-se, no entanto, de não trabalhar com ideias que não atendam aos seus critérios antes de comprometer uma grande quantidade de tempo e recursos.

-Perguntar aos melhores clientes o que eles pensam de seus planos.

-Considerar o quadro mercadológico em que o novo produto ou serviço irá operar.

-Não se esquecer do impacto ambiental de seus planos.

-Olhar além de um novo produto ou serviço e considerar o prazo de vida esperado para ele.

-Combinar seus produtos e serviços com as necessidades do mercado.

-Procurar os pontos de vista de fornecedores e outros parceiros de negócios, pois suas especializações podem ser inestimáveis.

-Testar inúmeras ideias diferentes no início de um projeto, o que custa relativamente pouco, para avaliar quais são as mais promissoras. Certifique-se, no entanto, de não trabalhar com ideias que não atendam aos seus critérios antes de comprometer uma grande quantidade de tempo e recursos.

-Perguntar aos melhores clientes o que eles pensam de seus planos.

-Considerar o quadro mercadológico em que o novo produto ou serviço irá operar.

-Não se esquecer do impacto ambiental de seus planos.

-Olhar além de um novo produto ou serviço e considerar o prazo de vida esperado para ele.

-Combinar seus produtos e serviços com as necessidades do mercado.

O PLANEJAMENTO DO PROCESSO

Um planejamento de processo consiste em fazer as coisas certas na ordem certa. Nada parece particularmente revolucionário quando visto por conta própria; em conjunto, no entanto, cria-se uma dinâmica em que grandes feitos podem ser alcançados.

O planejamento do processo é um elemento chave na gestão de projetos que foca na seleção de recursos para uso na execução e conclusão de um projeto. Em um ambiente de produção, esse aspecto do planejamento também inclui estabelecer a sequência geral de passos, que começam com a aquisição de materiais e terminam com a criação de um produto acabado.

O planejamento do processo é frequentemente associado com o planejamento do projeto, embora as funções específicas de cada ferramenta sejam usadas de forma diferente no planejamento estratégico global.

Apesar de o processo e o planejamento serem necessários para dar forma e foco para qualquer projeto, cada processo atende à necessidades específicas. O planejamento do processo ajuda a criar o caminho necessário para chegar a um objetivo final, como a criação de um produto ou o desenvolvimento de uma campanha de marketing. O planejamento considera cada uma das etapas identificadas no processo de planejamento e define as ações específicas que devem ter lugar nessa ordem a serem concluídas com êxito. Em certo sentido, um plano de processo fornece a estrutura para um procedimento, enquanto um plano de projeto fornece os detalhes de como completar cada etapa ou processo necessário para alcançar o resultado desejado.

O planejamento do processo não é um conceito novo. A estratégia tem sido utilizada nos círculos de negócios ao longo dos séculos. Organizações privadas e sem fins lucrativos costumam usar esse mesmo tipo de planejamento na estruturação de um novo projeto ou diretiva. Embora a quantidade de detalhes envolvidos dependa do escopo do projeto e da cultura da empresa ou entidade, o planejamento funciona em praticamente qualquer cenário em que um grupo de pessoas deseje determinar a forma de alcançar um objetivo específico.

Em um ambiente de fabricação, esse tipo de planejamento também pode resolver problemas relacionados com as etapas identificadas e necessárias para criar um produto. Por exemplo, o plano pode também abordar questões como a concepção da embalagem ou rotulagem para o produto final, ou a criação de manuais de instruções que acompanham cada unidade vendida.

Hoje, o uso de software de planejamento de processo é comum em empresas pequenas e em grandes corporações. Software de gerenciamento de projetos é uma aplicação de computador que auxilia na gestão e manutenção associadas com a organização de um projeto. Esse pacote de software é usado como uma ferramenta para comunicar cronogramas, recursos e metas para as partes interessadas de uma organização. Ele pode ser pensado como uma ferramenta de comunicação para todas as partes interessadas de uma organização sobre o estado atual e futuro de projetos.

Como elemento essencial da gestão de projetos, o planejamento do projeto envolve o desenvolvimento de itens de ação e programação que irão manter o projeto em uma base consistente.

Quando executado corretamente, o planejamento do projeto também vai incluir prazos para a conclusão de cada item de ação, possibilitando avançar com outros itens pendentes de forma ordenada.

Embora alguns acreditem que os planejamentos do projeto e do processo sejam equivalentes, eles não são. Ambos são elementos chave da gestão de projetos, mas o foco de cada um é de semelhança, não de equivalência. O planejamento do processo centra-se mais na seleção de recursos necessários para o projeto, bem como no fornecimento de um quadro geral para atingir o fim desejado. Por outro lado, o planejamento do projeto concentra-se em identificar e organizar as tarefas individuais necessárias para concluir cada etapa do projeto, usando os recursos apontados nesta fase.

Já o planejamento estratégico envolve os esforços estruturados de uma organização para identificar de forma eficaz as suas finalidades e a direção que permitirá à entidade atingir seus objetivos de curto prazo e metas de longo prazo. Indivíduos, empresas, governos, entidades sem fins lucrativos e qualquer outro tipo de organização podem utilizar esse processo de planejamento estratégico para o futuro. Embora os métodos utilizados nesse tipo de processo de planejamento variem, alguns passos básicos tendem a ser aplicados em qualquer configuração.

O primeiro passo em qualquer esforço de planejamento estratégico envolve o fornecimento de respostas a três questões básicas:

- A entidade deve determinar o que a organização faz.

- É necessário definir quem se beneficia com as atividades da organização.

- A organização deve avaliar os seus pontos fortes e fracos e como eles se relacionam à forma de que as atividades são realizadas.

- É necessário definir quem se beneficia com as atividades da organização.

- A organização deve avaliar os seus pontos fortes e fracos e como eles se relacionam à forma de que as atividades são realizadas.

Uma vez que essa base está em vigor, é possível refinar ainda mais os futuros objetivos e direção da entidade.

O GERENCIAMENTO DA CAPACIDADE

O gerenciamento da capacidade que faz parte do planejamento de processo, é um trabalho proativo, e não reativo, responsável por garantir que as necessidades do negócio e as definições de serviço sejam cumpridas utilizando um mínimo de recursos. As atividades de gerenciamento de capacidade incluem:

- monitoramento, análise, ajuste e implementação de mudanças necessárias na utilização de recursos;

- gerenciamento da demanda por recursos, o que requer uma compreensão de prioridades de negócios;

- modelagem para simular o desempenho da infraestrutura e compreender as necessidades de recursos futuros;

- dimensionamentos para garantir que os níveis de serviço exigidos possam ser atendidos.

- gerenciamento da demanda por recursos, o que requer uma compreensão de prioridades de negócios;

- modelagem para simular o desempenho da infraestrutura e compreender as necessidades de recursos futuros;

- dimensionamentos para garantir que os níveis de serviço exigidos possam ser atendidos.

O planejamento de capacidade identifica a quantidade certa de recursos necessários para atender às demandas de produtos e serviços no presente e no futuro. É uma atividade proativa com impacto de longo alcance, suportando algumas etapas:

- alinhamento dos negócios, ajudando a mostrar o custo e a necessidade de negócio para atualizações de infraestrutura;

- consolidação e virtualização de estratégias, garantindo que as configurações do sistema real e virtual consolidadas atendam os níveis de serviço;

- iniciativas verdes, facilitando a otimização dos requisitos de energia;

- decisões de compra, minimizando os custos necessários para maximizar a produtividade;

- prever o impacto sobre os sistemas de produção de aplicativos novos ou modificados;

- planos de recuperação de desastre, determinar a melhor maneira de lidar com cargas de trabalho após uma catástrofe em um de seus centros de dados.

- consolidação e virtualização de estratégias, garantindo que as configurações do sistema real e virtual consolidadas atendam os níveis de serviço;

- iniciativas verdes, facilitando a otimização dos requisitos de energia;

- decisões de compra, minimizando os custos necessários para maximizar a produtividade;

- prever o impacto sobre os sistemas de produção de aplicativos novos ou modificados;

- planos de recuperação de desastre, determinar a melhor maneira de lidar com cargas de trabalho após uma catástrofe em um de seus centros de dados.

O efeito disto é que as organizações se tornam mais produtivas, gastando menos tempo trabalhando contra erros não planejados e mais tempo trabalhando proativamente aos problemas de desempenho. O orçamento é mais disciplinado e os custos são controlados.

Outros efeitos benéficos:

- aumento na receita por meio de máxima disponibilidade;

- diminuição do tempo de inatividade;

- melhores tempos de respostae maior produtividade, capacidade de resposta à dinâmica do mercado e retorno sobre o investimento.

- diminuição dos custos por meio de maior utilização da capacidade, processos mais eficientes e maior controle de custos.

- diminuição do tempo de inatividade;

- melhores tempos de respostae maior produtividade, capacidade de resposta à dinâmica do mercado e retorno sobre o investimento.

- diminuição dos custos por meio de maior utilização da capacidade, processos mais eficientes e maior controle de custos.

Para controlar os custos de infraestrutura e não exceder o orçamento, devemos tomar decisões informadas pela compreensão dos custos versus benefícios, negociar os níveis de serviço com as unidades de negócios, conhecendo os recursos necessários para atendê-las, fornecer informações para decisões de negócios em relação a custos de suporte de vários serviços, tomar decisões de compra informadas com base no impacto nos negócios e, objetivamente, verificar as recomendações dos seus fornecedores.

O ESSENCIAL PARA O PLANEJAMENTO E CONTROLE DE PRODUÇÃO

O sistema de planejamento e controle de produção, parte integrante do sistema produtivo de informações, tem ênfase em matéria-prima, equipamentos, mão de obra e parceiros. Esse sistema vai ao encontro das condições do mercado e à estratégia da empresa. Um sistema eficiente traz inúmeras vantagens competitivas. Considerando-se a concorrência e as mudanças do mercado e da tecnologia, o que é ideal para a empresa hoje pode estar obsoleto amanhã, obrigando a mudar sua estratégia de produção.

Um sistema de planejamento e controle de produção fornece informações para gerenciar os fluxos de matéria-prima e material em processo, de mão de obra e equipamentos, coordenando as atividades internas e externas com as dos parceiros e ajustando-as com as necessidades dos clientes.

O planejamento e controle da produção não toma decisões ou modifica operações; apenas dá suporte para que os gestores façam mudanças com eficiência.Nem todas as empresas utilizam o planejamento e controle de produção da mesma forma.

Embora haja um conjunto de tarefas comuns ao planejamento da maioria das empresas, tudo irá depender da atividade e do produto de cada uma. Outro problema a ser considerado é a utilização da terminologia na área de planejamento da produção, que consiste na utilização de um mesmo termo para diferentes situações, diferenciando apenas a empresa, dificultando a comunicação entre diferentes empresas ou entidades de estudo sobre o tema. Embora sejam utilizadas diferentes terminologias, não existe uma determinada que seja usada de forma mais adequada.

Existem atividades típicas de gestão utilizadas pelo planejamento e controle da produção:Planejamento dos recursos, da capacidade e disponibilidade para satisfazer a necessidade do mercado.Planejamento de entrada de matéria-prima e insumos em quantidades e nos tempos necessários para a produção.Possuir matérias-primas, materiais em curso e produtos acabados nos locais onde se possua menor movimentação possível.Programar a produção para que mão de obra e equipamentos sejam usados em sua carga máxima.Ter total rastreabilidade dos apontamentos de material, pessoas, ordens de fabricação, máquinas e equipamentos, ferramentas, transportes internos e externos e outros recursos necessários para a produção.Ter bom contato com seus clientes e seus fornecedores.Ter capacidade de resposta rápida e proativa caso algum problema inesperado aconteça.Fornecer informações para a utilização do layout e das capacidades financeiras.

Muitas empresas, para obter sucesso em suas atividades, precisam de um grande contingente de profissionais. Considerando-se o trabalho indireto com a produção, as tarefas do sistema de planejamento e controle de produção são as que, na maioria das vezes, demandam maior número de pessoas. Em muitas empresas, esse planejamento é inexistente, resultando em serviços pobres para os clientes, equipamento inapropriado, grande quantidade de peças obsoletas e um número exagerado de pessoas envolvidas em atividades de “apagar incêndios”, sem um fim otimizado. Esses fatores podem constituir causas de erros de muitas empresas, podendo levá-las à falência.Investir em planejamento e controle da produção traz benefícios inimagináveis para as empresas, pois esse sistema, indo ao encontro das necessidade dela, irá conferir-lhe solidez e continuidade.

PRINCIPAIS TEORIAS DE ADMINISTRAÇÃO DA PRODUÇÃO

Quando você compra o produto pronto, existem diversos sistemas e processos produtivos por trás dele. Há muitos anos, filósofos ligados à área produtiva vêm estudando e criando teorias para melhor desenvolver esse processo produtivo.

Seguem abaixo resumos das principais teorias até hoje criadas e ainda hoje usadas, segue:

O Taylorismo

É um sistema de organização de gestão do trabalho e da produção que se originou nos Estados Unidos na virada do século XX.

Ele usa os avanços científicos e tecnológicos para extrair o máximo valor excedente por meio da intensificação da exploração da classe trabalhadora.Este sistema organiza-se e se estabelece normas para o trabalho, gestão de processos de produção e métodos de seleção de pessoas com pagamento por mérito. Requer um estudo detalhado dos processos de trabalho e o estabelecimento de procedimentos rigorosos para o seu desempenho, bem como rígidas condições de operação do equipamento e uma cota diária ou por hora de saída de produtos. Além disso, requer a seleção e formação específica dos trabalhadores para realizar vários tipos de trabalhos em velocidade muito alta.

Este método envolve a quebra de todas as operações de trabalho para baixo, em ações simples e técnicas; a eliminação de operações extras e inúteis; o estudo dos procedimentos utilizados pelos mais qualificados trabalhadores; e a seleção dos mais rápidos e bem sucedidos desses procedimentos. Para definir cotas de produção, Taylor escolheria o mais forte, mais ágil e mais hábil trabalhador; aquele que tivesse sido treinado em técnicas mais sofisticadas.

Taylor desenvolveu um sistema especial de pagamento de bônus por peça, para despertar nos trabalhadores um interesse material no cumprimento das tarefas. Sob esse sistema, os trabalhadores que cumprissem e ultrapassassem a cota de produção seriam pagos em salário bônus, enquanto os que não atingissem a cota, ainda que por uma fração de um ponto percentual, receberiam bônus geralmente 20 a 30% menores. Em outras palavras, eles eram penalizados. A introdução do taylorismo em empresas norte-americanas no início do século XX levou a um forte aumento da intensidade do trabalho. Os trabalhadores que não podiam atender ao forte ritmo de atividade foram transferidos ou demitidos.

O taylorismo serviu de base para os sistemas contemporâneos de organização do trabalho utilizados nos países capitalistas e abriu espaço para as discussões sobre a participação no trabalho.

Ele evoluiu com as mudanças no desenvolvimento das forças produtivas, especialmente a revolução científica e tecnológica, e, a partir da década de 1960, contribuiu para que o funcionário tivesse atribuições diferentes das anteriores. Desta forma, influenciou a criação de novos critérios de planejamento das atividades nas quais o trabalhador precisasse utilizar seu intelecto e sua criatividade e buscasse treinamento contínuo, ampliando suas capacidades. Ao mesmo tempo, deu margem a que o indivíduo tomasse decisões a respeito das tarefas que realizava e relacionasse o que fazia à sua vida social, e pudesse, com o tempo, conquistar benefícios como melhores salários e promoções.

No capitalismo contemporâneo, as questões de melhoria da organização do trabalho e a gestão da produção tornaram-se um ramo especial do conhecimento.

O Fayolorismo

Henri Fayol nasceu em 1841, em Istambul, e passou para a história como a pessoa que desenvolveu uma teoria geral de administração de empresas.Fayol era engenheiro de minas e trabalhou como diretorgerente de uma grande empresa de mineração francesa nos últimos 30 anos de sua vida ativa, entre 1888 e 1918. Em 1916, deixou o cargo de diretor e publicou seus “14 princípios de gestão” no livro Administration Industrielle et Generale. Criou também uma lista das seis principais funções de gestão, que caminham lado a lado com os princípios.

Os 14 princípios sugeridos por Fayol são:

1) Divisão de trabalho.

2) Autoridade e responsabilidade.

3) Disciplina.

4) Unidade de comando.

5) Unidade de direção.

6) Subordinação do interesse individual ao interesse geral.

7) Remuneração do pessoal.

8) Centralidade e descentralidade.

9) Cadeia escalar.

10) Contratar pessoas capacitadas.

11) Equidade e igualdade.

12) Estabilidade de posse de pessoal.

13) Iniciativa.

14) União faz a força e harmonia.

2) Autoridade e responsabilidade.

3) Disciplina.

4) Unidade de comando.

5) Unidade de direção.

6) Subordinação do interesse individual ao interesse geral.

7) Remuneração do pessoal.

8) Centralidade e descentralidade.

9) Cadeia escalar.

10) Contratar pessoas capacitadas.

11) Equidade e igualdade.

12) Estabilidade de posse de pessoal.

13) Iniciativa.

14) União faz a força e harmonia.

Os 14 princípios de Fayol foram uma das primeiras teorias de gestão a serem criadas e continuam sendo uma das mais completas. Ele é considerado até hoje um dos colaboradores mais influentes para o conceito moderno de gestão, mesmo que as pessoas não se refiram aos 14 princípios.

Os gestores de hoje têm acesso a uma incrível variedade de recursos que podem ser usados para aprimorar suas habilidades.

Entretanto, os gestores do início de 1900 tinham poucos recursos externos aos quais recorrer, para orientar e desenvolver sua prática de gestão. Contudo, graças a teóricos como Henri Fayol, os gerentes começaram a chegar às ferramentas necessárias para liderar e gerir de forma mais eficaz. Fayol, e outros como ele, foram responsáveis pela construção das bases da teoria da administração moderna.

O Fordismo

O Fordismo

Henry Ford era um símbolo popular da transformação da produção industrial em massa e da economia de consumo de massa.

Por duas vezes, a indústria automobilística mudou suas ideias mais fundamentais sobre como fazer as coisas. No entanto, “como fazer as coisas” determina não só como trabalhar, mas o que comprar, como pensar e até como viver.A primeira dessas transformações foi da produção artesanal para a produção em massa. Isso ajudou a criar o mercado tal como o conhecemos, com base em economias de escala e escopo, e deu origem a organizações gigantes, construídas sobre especialização e divisões funcionais de trabalho. Fordismo é um sistema de produção associado com a figura de seu criador, o norte-americano Henry Ford, que, buscando a racionalização do trabalho, criou uma sequência contínua deste utilizando uma corrente. O operário estacionado via o produto caminhando por uma esteira e, quando solicitado, executava a sua tarefa, racionalizando seu trabalho e usando sua taxa máxima de capacidade produtiva, motivada pela repetição. A taxa de atividade dos homens é influenciada pelo ritmo imposto pelas máquinas, criando um novo problema em relação à interação homem/máquina. Os trabalhadores que não eram capazes de acompanhar o progresso das tarefas mecanizadas deviam ser substituídos no processo de produção. O fordismo teve como consequências positivas a agilização das tarefas, um maior controle da qualidade do produto, o aumento da produtividade e o surgimento de um novo conceito fabril. Já as consequências negativas são a interdependência entre as tarefas, o que compromete a produção final, e a necessidade de criar tarefas automatizadas.

O Toyotismo

É fácil imaginar em qual empresa automobilística japonesa essa filosofia foi desenvolvida.

O toyotismo é um sistema de produção mergulhado na filosofia da “completa eliminação de todos os resíduos”, a qual impregna todos os aspectos de produção em busca de métodos mais eficientes. O sistema de produção de veículos da Toyota Motor Corporation é uma forma de “fazer as coisas”, muitas vezes chamada de um “sistema de manufatura enxuta” ou um sistema just in time (JIT) que veio a ser conhecido e estudado em todo o mundo.

Esse sistema de controle de produção foi estabelecido com base em muitos anos de melhorias contínuas, com o objetivo de produzir os veículos encomendados por clientes da forma mais rápida e eficiente, a fim de entregar os veículos o mais rápido possível.

O sistema de produção Toyota (TPS) foi estabelecido com base em dois conceitos. O primeiro é chamado de jidoka, que pode ser traduzido livremente como “automação com um toque humano”.

O segundo é o conceito de just in time, em que cada processo produz apenas o que é necessário para o próximo processo em um fluxo contínuo.

Jidoka significa que a máquina para com segurança quando o processamento normal for concluído. Significa também que, se surgir um problema de qualidade ou equipamento, a máquina o detecta por conta própria e para, evitando que produtos defeituosos sejam produzidos. Como resultado, somente os produtos que satisfazem os padrões de qualidade serão repassados para os processos posteriores na linha de produção.

O jidoka tem os seguintes princípios:

- Realce e visualização de problemas.

- A qualidade deve ser construída durante o processo de fabricação.

- Caso se detecte mau funcionamento do equipamento ou uma peça defeituosa, a máquina para automaticamente, os operadores cessam a produção e corrigem o problema.

- Para que o sistema just in time funcione, todas as peças que são feitas e fornecidas devem atender a padrões de qualidade predeterminados. Isso é conseguido por meio de jidoka.

- A qualidade deve ser construída durante o processo de fabricação.

- Caso se detecte mau funcionamento do equipamento ou uma peça defeituosa, a máquina para automaticamente, os operadores cessam a produção e corrigem o problema.

- Para que o sistema just in time funcione, todas as peças que são feitas e fornecidas devem atender a padrões de qualidade predeterminados. Isso é conseguido por meio de jidoka.

Uma vez que uma máquina para automaticamente quando o processamento está concluído ou quando surge um problema e isso é comunicado por meio do andon (placa de exposição de problema), os operadores podem continuar realizando o trabalho em outra máquina, bem como identificar a causa do problema para evitar a sua repetição. Isso significa que cada operador pode ser responsável por muitas máquinas, o que resulta em maior produtividade, enquanto melhorias contínuas ocasionam maior capacidade de processamento.

O sistema just in time, por sua vez, tem os seguintes princípios:

- Melhoria da produtividade.

- Fazer apenas o que é necessário, quando for necessário e na quantidade necessária.

- Produzir produtos de qualidade por meio da completa eliminação de resíduos, inconsistências e exigências descabidas na linha de produção.

- Fazer apenas o que é necessário, quando for necessário e na quantidade necessária.

- Produzir produtos de qualidade por meio da completa eliminação de resíduos, inconsistências e exigências descabidas na linha de produção.

A fim de fornecer o veículo encomendado por um cliente o mais rapidamente possível, aquele é construído dentro do mais curto período de tempo, aderindo a algumas premissas:

1) Quando uma ordem de veículo é recebida, uma instrução de produção deve ser emitida para o início da linha de produção de veículos, logo que possível.

2) A linha de montagem deve ser abastecida com o número requerido de todas as peças necessárias para que qualquer tipo de veículo ordenado possa ser montado.

3) A linha de montagem deve substituir as peças usadas, recuperando o mesmo número destas a partir do processo de produção delas (o processo anterior).

4) O processo anterior deve ser abastecido com um pequeno número de todos os tipos de peças e produzir apenas a quantidade que se fizer necessária para o processo seguinte.

2) A linha de montagem deve ser abastecida com o número requerido de todas as peças necessárias para que qualquer tipo de veículo ordenado possa ser montado.

3) A linha de montagem deve substituir as peças usadas, recuperando o mesmo número destas a partir do processo de produção delas (o processo anterior).

4) O processo anterior deve ser abastecido com um pequeno número de todos os tipos de peças e produzir apenas a quantidade que se fizer necessária para o processo seguinte.

A filosofia de Toyota levou ao aparecimento de vários processos terceirizados. Grandes empresas repassam suas atividades pequenas para empresas menores, que acabam especializando-se no processo terceirizado. Isso resulta em redução da mão de obra não especializada e diminuição de encargos para as empresas. Essa filosofia levou ao enfraquecimento do operariado e ao aparecimento de complexos científicos ligados a universidades e a centros de pesquisa.

O Volvismo

Este sistema pouco conhecido, criado pela equipe do engenheiro Emti Chavanmco, funcionários, da Volvo no início da década de 1960, representava a terceira fase de desenvolvimento das técnicas de gerenciamento da produção. Esse sistema se caracteriza por:

- Melhoria contínua nas condições de trabalho.

- Produtos altamente competitivos.

- Linha de produção.

- Redução de custos na produção.

- Alto grau de inovação e automação.

- Preocupação com a ergonomia.

- Forte presença dos sindicatos.

- Especialização e generalização simultaneamente.

- Capacidade de auto-organização.

- Utilização de trabalho em grupos.

- Ambientes turbulentos e altamente competitivos.

- Produtos altamente competitivos.

- Linha de produção.

- Redução de custos na produção.

- Alto grau de inovação e automação.

- Preocupação com a ergonomia.

- Forte presença dos sindicatos.

- Especialização e generalização simultaneamente.

- Capacidade de auto-organização.

- Utilização de trabalho em grupos.

- Ambientes turbulentos e altamente competitivos.

A Volvo tornou-se uma empresa independente, com alto índice de crescimento e expansão, adquirindo outras empresas e posicionando-se como líder no mercado internacional.

COMO FUNCIONA O DESENVOLVIMENTO DE UM PRODUTO

O desenvolvimento de produtos proporciona uma grande alavancagem à empresa, mas também representa um risco muito grande. A integração do departamento de desenvolvimento de produto (P&D) com os demais departamentos envolvidos (engenharia, manufatura, suprimentos e marketing) não é considerada uma atividade simples e fácil, pois existem barreiras culturais, dificuldades de comunicação e diferentes objetivos departamentais que dificultam a interação de diferentes funções com o desenvolvimento de produtos.Normalmente o desenvolvimento de produto está ligado diretamente ao planejamento estratégico de uma empresa. Juntamente com a área de PCP, neste caso o assistente designado para esta função, fica encarregado de relacionar capacidade necessárias de matérias-primas e maquinaria.

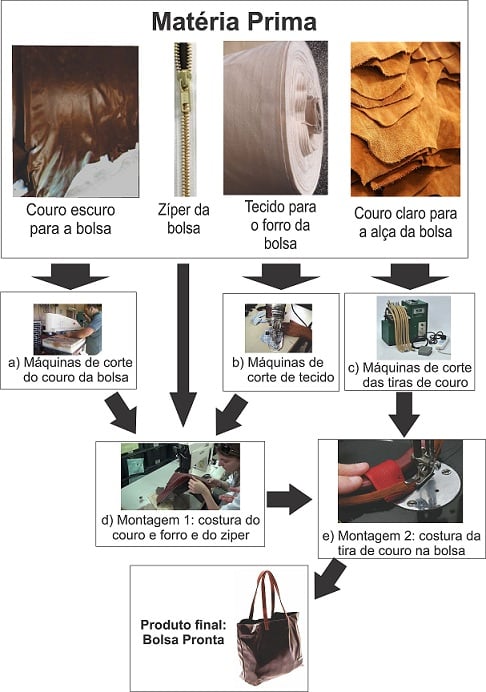

O processo de desenvolvimento de um novo produto inicia-se no setor de marketing, que reúne as informações dos clientes para compreender suas necessidades e expectativas ou, em muitos casos, a possibilidade de uma nova oportunidade de mercado. Passa-se então para o setor de projeto, que analisa as necessidades e expectativas, criando uma especificação para o novo produto ou serviço. Quando desenvolvido, o novo produto passa para o setor industrial (PCP): verificará a viabilidade de produção, a matéria-prima envolvida, as ferramentas e os equipamentos necessários, e tempo necessário para produzir.

Lista de materiais ou ficha técnica do produto: a lista de materiais (BOM, bill of material) é uma lista de peças ou componentes que são necessários para ´se construir´ um produto. Ela fornece o número do fabricante de peças e a quantidade necessária para cada componente. Em sua forma mais complexa, uma BOM é um documento multinível que provê dados para construir vários subconjuntos com produtos dentro dos produtos. Inclui, para cada item, número da peça, lista de fabricantes, características mecânicas e toda uma gama de descrição dos componentes. Pode também incluir arquivos de referência, como especificações de peças, arquivos CAD e esquemas. Originalmente usada internamente dentro de uma empresa, a BOM serviu como uma forma de acompanhar as mudanças no produto e manter uma lista precisa de componentes necessários. Como a fabricação se tornou cada vez mais distribuída, a lista de materiais assumiu uma importância ainda maior. Ela serve como o principal arquivo de referência para os dados do produto ao transferir informações sobre ele, do fabricante de equipamento original para os serviços de manufatura eletrônica do provedor (SME) e do EMS aos seus vendedores e fornecedores. Como a terceirização amplia o número de empresas envolvidas no processo de fabricação de determinado produto, a necessidade de rigor na BOM é crítica. Erros de lista de materiais tipicamente se enquadram em três categorias: integridade, consistência e correção.

A qualidade de um produto: Os produtos são bens tangíveis que têm características apropriadas para atender as necessidades dos consumidores alvo. Em geral, eles são resultado de um processo de fabricação pelo qual certos materiais ou matérias-primas são transformados em um produto final. O produto inclui meios de acondicionamento, embalagens e dispositivos de proteção, o que permite o transporte e distribuição do centro de fabricação para o utilizador ou consumidor final. Um produto é definido do ponto de vista das especificações de qualidade.

A descrição das especificações de um produto deve conter, pelo menos, as seguintes informações:

- Título ou nome do produto.

- Aplicações do produto.

- Condições adequadas de fabricação, instalação, armazenamento e utilização.

- Características físicas.

- Características de confiabilidade (sem falhas).

- Características de manutenção (realizando manutenção).

- Métodos de ensaio e critérios de aceitação.

- Embalagem e proteção.

- Especial e informações de serviço ao cliente.

- Aplicações do produto.

- Condições adequadas de fabricação, instalação, armazenamento e utilização.

- Características físicas.

- Características de confiabilidade (sem falhas).

- Características de manutenção (realizando manutenção).

- Métodos de ensaio e critérios de aceitação.

- Embalagem e proteção.

- Especial e informações de serviço ao cliente.

O controle de qualidade é o processo pelo qual as normas são definidas para garantir a conformidade dos produtos com as suas especificações.

O processo de controle contempla sete etapas:

- Estabelecer o objetivo do controle.

- Selecionar uma unidade de medida.

- Definir o valor normal padrão ou controle de especificação.

- Estabelecer um instrumento de medição.

- Tirar a medida da magnitude da unidade selecionada.

- Interpretar as diferenças entre o valor real e o valor normal ou padrão.

- Atuar sobre as diferenças.

- Estabelecer o objetivo do controle.

- Selecionar uma unidade de medida.

- Definir o valor normal padrão ou controle de especificação.

- Estabelecer um instrumento de medição.

- Tirar a medida da magnitude da unidade selecionada.

- Interpretar as diferenças entre o valor real e o valor normal ou padrão.

- Atuar sobre as diferenças.

No processo de produção, há vários pontos de controle, os quais são determinados de acordo com um plano predeterminado. A inspeção pode ser visual, por meio de medição ou por exames laboratoriais simples. Dependendo da natureza do produto, ela pode ser:

- De unidades discretas de produto, ou seja, de elementos independentes, como parafusos, placas ou esferas de rolamento.

- De partes ou de uma amostra, como uma fundição de aço ou um vinho.

- De partes ou de uma amostra, como uma fundição de aço ou um vinho.

ITENS DE CONTROLE E DE VERIFICAÇÃO NOS PROCESSOS PRODUTIVOS

Os itens de controle e de verificação são termômetros fundamentais para o planejamento, pois os resultados aqui obtidos refletem diretamente no produto pronto em vários pontos: qualidade final do produto, tempo de entrega, etc. Veja a seguir uma explicação mais técnica.

Para ser possível controlar um processo, devemos identificar os nossos clientes, que podem ser internos ou externos. Eles deverão ter suas necessidades satisfeitas por meio dos produtos que foram entregues. Não existe satisfação do cliente externo sem atender plenamente as necessidades de seu cliente interno. Essas características deverão ser transformadas em grandezas mensuráveis, denominadas de itens de controle. Estes itens de controle possuem as seguintes funções:

- medir a qualidade do processo,

- medição da qualidade do produto,

- informações sobre o seu custo de produção,

- as condições de entrega,

- a segurança do produto fornecido ao cliente,

- a qualidade da matéria-prima e dos produtos auxiliares utilizados

- medição da moral das pessoas que trabalham na fabricação, de maneira direta ou indireta, os quais devem ser acompanhados periodicamente para que se detectem resultados indesejáveis do processo e do produto.

- medição da qualidade do produto,

- informações sobre o seu custo de produção,

- as condições de entrega,

- a segurança do produto fornecido ao cliente,

- a qualidade da matéria-prima e dos produtos auxiliares utilizados

- medição da moral das pessoas que trabalham na fabricação, de maneira direta ou indireta, os quais devem ser acompanhados periodicamente para que se detectem resultados indesejáveis do processo e do produto.

O exemplo numa confecção de roupas, alguns dos itens de controle ali aplicados podem ser a quantidade de roupas defeituosas, quantidade de reclamações, quantidade de peças devolvidas, o custo da produção, o número de acidentes no processo e no uso e o número de sugestões dadas pelos clientes e pelas pessoas que trabalham na empresa.

Os itens de controle de um processo são afetados por várias causas que podem ser medidas e controladas e são conhecidas como itens de verificação. Alguns exemplos de itens de verificação associados ao processo de confecção são o consumo de matéria-prima, o tempo médio de produção e a quantidade de reprocesso.

É importante destacar que um item de verificação de um processo pode ser um item de controle de outro processo.

- Os itens de controle são características mensuráveis, e por meio das quais um processo é gerenciado.

- Os itens de verificação são as principais causas que afetam um determinado item de controle de um processo, podendo ser medidas controladas.

- Os itens de verificação são as principais causas que afetam um determinado item de controle de um processo, podendo ser medidas controladas.

O CONTROLE DE UM PROCESSO PRODUTIVO

O processo consiste no conjunto de elementos que agregam valor a uma entrada de um fornecedor para prover saída para um cliente. Para garantir a conformidade com as especificações e os métodos de controle, os controles de processo estão focados em:

- Detecção de defeitos. Unidade de controle (100%) do produto ou do controle estatístico do lote.

- Prevenção de defeitos (controle estatístico de processos).

- Prevenção de defeitos (controle estatístico de processos).

O controle estatístico de processos destina-se, principalmente, ao método de prevenção, para que seja possível intervir no processo antes que ocorra o defeito. Ele se baseia na evolução dos principais parâmetros do processo e permite:

1) Garantir a conformidade do produto com as especificações exigidas, permitindo, portanto, maior confiança do cliente.

2) Reduzir ou eliminar possíveis causas de defeitos.

3) Aumentar a estabilidade do processo ao longo do tempo, evitando variações bruscas em algum parâmetro.

4) Dar feedback imediato ao operador sobre a evolução do processo.

5) Reduzir o custo de qualidade por meio da redução do número de rejeições e reparos.

2) Reduzir ou eliminar possíveis causas de defeitos.

3) Aumentar a estabilidade do processo ao longo do tempo, evitando variações bruscas em algum parâmetro.

4) Dar feedback imediato ao operador sobre a evolução do processo.

5) Reduzir o custo de qualidade por meio da redução do número de rejeições e reparos.

Um processo não se desenvolve necessariamente da mesma forma e nem sempre produz o mesmo resultado. Ele está sujeito a alterações. Essa circunstância é chamada de variabilidade do processo, que é uma característica permanente de qualquer processo.

O conjunto de causas da variação de um processo pode ser dividido em dois tipos:

- Atribuíveis: podem ser identificadas e reparadas. Há possibilidade de agir para suprimir.

Seus efeitos são específicos e causam significativas variações no processo. Exemplos de causas atribuíveis são mudanças de matérias-primas e de operador, trabalho de manutenção. Essas causas conduzem a variações no processo, mas podem ser eliminadas. Isso requer identificá-las, descobrir seus efeitos e implementar as medidas corretivas adequadas.

Seus efeitos são específicos e causam significativas variações no processo. Exemplos de causas atribuíveis são mudanças de matérias-primas e de operador, trabalho de manutenção. Essas causas conduzem a variações no processo, mas podem ser eliminadas. Isso requer identificá-las, descobrir seus efeitos e implementar as medidas corretivas adequadas.

- Aleatórias: podem ser reduzidas, mas não podem ser eliminadas do processo. São numerosas e independentes (por exemplo, pequenas mudanças nas condições ambientais, variações sutis na fonte de alimentação). O controle de processos é exercido por meio do ciclo PDCA de controle de processos, composto das seguintes etapas: plan, do, check, action.

Uma ferramenta bastante utilizada nas empresas é o Programa 5S, no curso da Prime Cursos do Programa 5S é explicado em detalhes como montar um PDCA para um efetivo resultado.

O PAPEL DO PCP NA GESTÃO DE ESTOQUES

Independentemente do tamanho da empresa, o gerenciamento dos estoques realizado pelo PCP é uma atividade que merece atenção especial, uma vez que uma gestão equivocada pode trazer prejuízos significativos para a empresa.O estoque é um mal necessário; é dinheiro parado. Se pensarmos que o estoque é um produto que foi manufaturado e está pronto para ser vendido, gerou custos, mas ainda não se vendeu, então não contabilizou lucro - logo, é algo prejudicial, sendo o ideal trabalhar com estoque zero e só produzir o que foi vendido. Porém, se levarmos em consideração que ter o produto na hora em que o cliente precisa dele pode garantir uma venda e não tê-lo pode resultar na perda do cliente, então o estoque é essencial quando for bem gerenciado.

O objetivo da gestão de estoques é garantir um equilíbrio: manter o estoque baixo, reduzindo custos, e o espaço destinado ao armazenamento atendendo a produção e os clientes na hora e na quantidade que eles precisam. O controle de estoques precisa ser dinâmico; as entradas e saídas de materiais não podem acumular. Por exemplo, se o setor de produção verifica no sistema que tem determinada matéria-prima em estoque, mas o almoxarifado observa ´no físico´ que não tem o material por não se ter dado baixa na última requisição, esse é um erro grave, pois pode ocasionar até na parada da produção.

É importante ressaltar que a gestão de estoques deve ser feita por alguém qualificado, pois o estoque não pode dar prejuízos; deve ser parte integrante e fundamental da redução de custos. Partindo desse princípio, a gestão de estoque deve ter alguns objetivos específicos:

- Reduzir os investimentos em estoques; comprar o somente o restritamente necessário.

- Buscar novos instrumentos que auxiliem e melhorem a gestão de estoques.

- Buscar a padronização de produtos e fornecedores.

- Manter contato com os fornecedores a fim de garantir os cumprimento dos prazos de entrega.

- Adiantar-se à situação do mercado, como disponibilidade e necessidade dos materiais, além de garantir melhores preços, prazos e qualidade.

- Garantir o atendimento aos clientes e a produção.

- Buscar novos instrumentos que auxiliem e melhorem a gestão de estoques.

- Buscar a padronização de produtos e fornecedores.

- Manter contato com os fornecedores a fim de garantir os cumprimento dos prazos de entrega.

- Adiantar-se à situação do mercado, como disponibilidade e necessidade dos materiais, além de garantir melhores preços, prazos e qualidade.

- Garantir o atendimento aos clientes e a produção.

A gestão de estoques e suas atividades devem estar diretamente interligadas com planejamento e controle da produção (PCP), planejamento, compras, produção, armazenamento de produtos acabados e distribuição.

Não podemos considerar que o estoque só serve para matérias-primas e produtos acabados, existem várias categorias de estoques das quais podemos citar:

- Estoque de matéria-prima: produtos adquiridos que serão manufaturados e posteriormente vendidos.

- Estoque de material em processo: produtos nos vários estágios de manufatura.

- Estoque de produtos semiacabados: produtos que já foram processados, mas ficam armazenados, aguardando operações posteriores.

- Estoque de produtos acabados: produtos prontos aguardando inspeção. Uma vez aprovados, estarão disponíveis para venda e/ou entrega ao cliente.

- Estoque de distribuição: produtos inspecionados e aprovados enviados aos centros de distribuição e, depois, para os clientes.

- Estoque consignado: produtos, na maioria das vezes, acabados, inspecionados e aprovados que estão com os clientes sob sua responsabilidade, mas que pertencem aos fornecedores até que sejam consumidos. São regidos por meio de acordos e/ou contratos.

- Estoque de material em processo: produtos nos vários estágios de manufatura.

- Estoque de produtos semiacabados: produtos que já foram processados, mas ficam armazenados, aguardando operações posteriores.

- Estoque de produtos acabados: produtos prontos aguardando inspeção. Uma vez aprovados, estarão disponíveis para venda e/ou entrega ao cliente.

- Estoque de distribuição: produtos inspecionados e aprovados enviados aos centros de distribuição e, depois, para os clientes.

- Estoque consignado: produtos, na maioria das vezes, acabados, inspecionados e aprovados que estão com os clientes sob sua responsabilidade, mas que pertencem aos fornecedores até que sejam consumidos. São regidos por meio de acordos e/ou contratos.

Vamos citar agora algumas nomenclaturas de procedimentos de uso de estoques que normalmente são utilizados nas empresas, destacamos:

- FIFO - first in, first out (primeiro que entra, primeiro que sai): gestão de produtos que consiste em controlar a entrada e saída dos produtos obedecendo a seguinte regra: o primeiro que entrou no estoque será o primeiro a sair.

- LIFO - last in, first out (último que entra, primeiro que sai): gestão de produtos que consiste em controlar a entrada e saída dos produtos obedecendo a seguinte regra: o último que entrou no estoque será o primeiro a sair.

- FEFO - first expire, first out (primeiro que vence, primeiro que sai): gestão de produtos que consiste em controlar a entrada e saída dos produtos obedecendo a seguinte regra: o primeiro a vencer no estoque será o primeiro a sair.

- LIFO - last in, first out (último que entra, primeiro que sai): gestão de produtos que consiste em controlar a entrada e saída dos produtos obedecendo a seguinte regra: o último que entrou no estoque será o primeiro a sair.

- FEFO - first expire, first out (primeiro que vence, primeiro que sai): gestão de produtos que consiste em controlar a entrada e saída dos produtos obedecendo a seguinte regra: o primeiro a vencer no estoque será o primeiro a sair.

Outro ponto que merece atenção especial na gestão de estoques é o custo.

- Custo de aquisição: é o custo para adquirir o material. Consiste no custo unitário do pedido multiplicado pelo número de pedidos.

- Custo de manutenção do estoque: é o custo para se manter o estoque, desde a sua aquisição até o consumo.

- Custo de espaço: é o custo do espaço físico.

- Custo de serviço: é o custo de proteção do estoque. A principal variável é o volume. O seguro do estoque é um exemplo.

- Custo de capital: é o valor (produtos) empatado no estoque.

- Custo de risco: é o custo de o produto estocado se tornar obsoleto.

- Custo total de estoque: é o custo total de se ter um estoque. Soma-se o custo de aquisição e o custo de manutenção.

- Custo segurado de estoque: é o custo dos produtos estocados quando estiverem sob regime de seguradoras, normalmente usado em produtos de alto valor comercial como eletrônicos, eletrodomésticos e alimentos perecíveis congelados e/ou refrigerados.

- Custo de manutenção do estoque: é o custo para se manter o estoque, desde a sua aquisição até o consumo.

- Custo de espaço: é o custo do espaço físico.

- Custo de serviço: é o custo de proteção do estoque. A principal variável é o volume. O seguro do estoque é um exemplo.

- Custo de capital: é o valor (produtos) empatado no estoque.

- Custo de risco: é o custo de o produto estocado se tornar obsoleto.

- Custo total de estoque: é o custo total de se ter um estoque. Soma-se o custo de aquisição e o custo de manutenção.

- Custo segurado de estoque: é o custo dos produtos estocados quando estiverem sob regime de seguradoras, normalmente usado em produtos de alto valor comercial como eletrônicos, eletrodomésticos e alimentos perecíveis congelados e/ou refrigerados.

Mais algumas dicas sobre gestão de estoque:

- Erros no inventário provocam perdas de vendas, interrupção de produção, atrasos e erros de programação. Bons profissionais são metódicos, minuciosos, detalhistas e confiáveis.

- Padronizar os itens e descrições: quem nunca encontrou o mesmo item registrado duas vezes em códigos diferentes? Isso gera erros e excesso de estoque. Deve-se criar padronização, eliminar descrições redundantes e alimentar o saldo dos itens por meio de descrições corretas.

- Precisão do programa de inventário: esqueça o inventário geral. Isso é caro, trabalhoso, demorado e não vai ajudar na melhoria dos processos. O giro de estoque por departamento permite uma medição precisa dos estoques diários, pesquisa de saldos, correção de erros e suas causas. A precisão do programa de inventário é um processo de melhoria contínua.

- Zoneamento: se possível, defina áreas fixas para o estoque e o gestor. Cada um é responsável pela área de seus artigos e contagem do ciclo.

- Gestão da demanda: um dos elementos mais negligenciados pelas empresas. Análise periódica das demandas permite parâmetros de planejamento com recálculo: consumo, ponto de reabastecimento e estoque de segurança.

- Pense na cobertura: a cobertura é dividida igualmente para equilibrar a demanda ou o consumo por dia. Depois de fazer os cálculos, ordenar os itens de menos para mais importante cobertura e preocupar-se com as extremidades, ou seja, elementos que não são cobertos ou itens com cobertura excessiva.

- Nível de serviço: a medida clássica é o número de solicitações atendidas dividido pelo número total de pedidos. Uma maneira rápida e fácil é dividir o número de elementos com um saldo pelo número de itens totais. Medir o nível de serviço será a revisão dos parâmetros de planejamento.

- Organizar a armazém, tendo em conta o movimento: multiplicar o custo dos itens pelo consumo médio mensal. Identificar quem é importante e quem é irrelevante. Fisicamente organizar o armazém para facilitar o manuseio das questões mais importantes nas prateleiras mais baixas.

- Localização e separação em ondas: essa técnica consiste em agrupar os itens pedidos para a geração de uma lista de separação otimizada classificada por endereço. A separação é, portanto, mais produtiva quando os produtos são agrupados na área de embalagem.

- Automação: se os itens e direções têm códigos de barras, é possível ter todo o comando do armazenamento, separação e inventário em unidades internas comandadas por colecionadores ou microprocessos.

- Ações de saneamento: ocasionalmente separar os obsoletos, inutilizados ou sem movimento nos últimos meses ou anos.

- Padronizar os itens e descrições: quem nunca encontrou o mesmo item registrado duas vezes em códigos diferentes? Isso gera erros e excesso de estoque. Deve-se criar padronização, eliminar descrições redundantes e alimentar o saldo dos itens por meio de descrições corretas.

- Precisão do programa de inventário: esqueça o inventário geral. Isso é caro, trabalhoso, demorado e não vai ajudar na melhoria dos processos. O giro de estoque por departamento permite uma medição precisa dos estoques diários, pesquisa de saldos, correção de erros e suas causas. A precisão do programa de inventário é um processo de melhoria contínua.

- Zoneamento: se possível, defina áreas fixas para o estoque e o gestor. Cada um é responsável pela área de seus artigos e contagem do ciclo.

- Gestão da demanda: um dos elementos mais negligenciados pelas empresas. Análise periódica das demandas permite parâmetros de planejamento com recálculo: consumo, ponto de reabastecimento e estoque de segurança.

- Pense na cobertura: a cobertura é dividida igualmente para equilibrar a demanda ou o consumo por dia. Depois de fazer os cálculos, ordenar os itens de menos para mais importante cobertura e preocupar-se com as extremidades, ou seja, elementos que não são cobertos ou itens com cobertura excessiva.

- Nível de serviço: a medida clássica é o número de solicitações atendidas dividido pelo número total de pedidos. Uma maneira rápida e fácil é dividir o número de elementos com um saldo pelo número de itens totais. Medir o nível de serviço será a revisão dos parâmetros de planejamento.

- Organizar a armazém, tendo em conta o movimento: multiplicar o custo dos itens pelo consumo médio mensal. Identificar quem é importante e quem é irrelevante. Fisicamente organizar o armazém para facilitar o manuseio das questões mais importantes nas prateleiras mais baixas.

- Localização e separação em ondas: essa técnica consiste em agrupar os itens pedidos para a geração de uma lista de separação otimizada classificada por endereço. A separação é, portanto, mais produtiva quando os produtos são agrupados na área de embalagem.

- Automação: se os itens e direções têm códigos de barras, é possível ter todo o comando do armazenamento, separação e inventário em unidades internas comandadas por colecionadores ou microprocessos.

- Ações de saneamento: ocasionalmente separar os obsoletos, inutilizados ou sem movimento nos últimos meses ou anos.

Realizar uma promoção, feiras para funcionários, reciclagem, venda como sucata, enfim, dar-lhes um destino final. Muitas vezes, as pessoas ficam surpresas com o espaço liberado com uma reorganização das quantidades de estoque.

A LOGÍSTICA NA GESTÃO DE SUPRIMENTOS

É uma etapa de extrema importância, principalmente em virtude do mundo competitivo em que as empresas se encontram, da busca constante de redução de custos e da busca pela melhoria contínua da qualidade e dos produtos.

A primeira decisão que influencia diretamente na gestão de suprimentos é a de fazer ou comprar. Se pensarmos em uma empresa fictícia de artefatos de borracha, ela precisa decidir se compra a borracha pronta para utilizá-la no processo ou se adquire as matérias-primas e as transforma em borracha para, depois, utilizar na produção.

A decisão de fazer ou comprar é bastante difícil e envolve vários aspectos, dentre os quais podemos citar três:

- Atividade principal: dar prioridade para a atividade principal de produção da empresa e terceirizar as etapas secundárias. Por exemplo, uma empresa usa desmoldante no seu processo e decide comprar o desmoldante em vez de produzi-lo.

- Custos: dependendo do caso, o custo de comprar os produtos é menor que o de produzi-los na empresa.

- Qualidade: em alguns casos, a qualidade da empresa contratada é melhor que a da empresa.

- Custos: dependendo do caso, o custo de comprar os produtos é menor que o de produzi-los na empresa.

- Qualidade: em alguns casos, a qualidade da empresa contratada é melhor que a da empresa.

Esses são apenas alguns fatores que auxiliam na decisão; existem outros vários fatores com os quais você pode se deparar no mercado de trabalho.

Outra questão que se deve ter bastante critério é a escolha do fornecedor. É outra etapa que merece atenção especial na gestão de suprimentos.

Para essa escolha, alguns cuidados devem ser levados em consideração:

- Pesquisar fornecedores no mercado em todos os padrões, como histórico da empresa, reclamações e suas boas práticas.

- Testar a qualidade dos produtos antes de habilitar fornecedores.

- Firmar contratos bem estruturados, definindo os padrões de qualidade, lead time e possíveis sanções ou multas pelo não cumprimento do contrato, além de tudo que a empresa considerar relevante determinar.

- Testar a qualidade dos produtos antes de habilitar fornecedores.

- Firmar contratos bem estruturados, definindo os padrões de qualidade, lead time e possíveis sanções ou multas pelo não cumprimento do contrato, além de tudo que a empresa considerar relevante determinar.

Após escolher os fornecedores, é preciso controlar se os fornecedores estão cumprindo com o que foi acordado. Esse controle pode ser feito mediante análise de alguns itens principais, como:

- Custos.

- Cumprimento de entregas.

- Qualidade dos produtos.

- Atendimento dos pedidos.

- Cumprimento de entregas.

- Qualidade dos produtos.

- Atendimento dos pedidos.

A empresa pode acrescentar ou retirar itens do controle. Adotando como exemplos os itens citados, uma forma de montar o controle é definir notas de 1 a 5 para as mercadorias, em que a classificação 1 é a pior nota que pode ser dada para o cumprimento do item e 5 é a melhor. Calcula-se a média obtida de cada fornecedor e essa média servirá como padrão para a decisão de mantê-lo ou não na lista de fornecedores.Por exemplo:

- Média 1 e 2: fornecedores não habilitados para próximas compras.

- Média 3: fornecedor habilitado, mas precisa ser comunicado para tentar melhorar, a fim de continuar na lista de fornecedores.

- Média 4: fornecedor habilitado.

- Média 5: fornecedor habilitado, deverá ser um dos primeiros na lista de fornecedores.

- Média 3: fornecedor habilitado, mas precisa ser comunicado para tentar melhorar, a fim de continuar na lista de fornecedores.

- Média 4: fornecedor habilitado.

- Média 5: fornecedor habilitado, deverá ser um dos primeiros na lista de fornecedores.

A empresa também precisa definir se, na primeira vez em que o fornecedor ficar abaixo da média 3, ele será automaticamente excluído da lista ou se essa exclusão só irá acontecer depois que o episódio se repetir várias vezes.

Normalmente nas empresas em que está implantado um sistema de gestão de qualidade esta política de qualificação ou certificação de fornecedores habilitados ocorre automaticamente, pois existe um controle específico de qualidade para cada item fornecido por cada fornecedor. Programas de qualidade como Qualidade Total, SGQ, ISO, EcoTEX e outros são os responsáveis pela gestão da qualidade dos fornecedores.

Conheça mais sobre este tema no curso da Prime Cursos Gestão da Qualidade. Nele será possível conhecer mais a fundo o funcionamentos deste tipo de gestão que é bem eficaz.

O PAPEL DO PCP NO PLANEJAMENTO DA PRODUÇÃO

Como já foi visto e explicado no curso de Introdução ao PCP o planejamento é parte fundamental de uma empresa. Ele está presente desde a sua concepção, com o planejamento estratégico, que define os objetivos e o rumo que a empresa deve seguir para alcançar seus objetivos, até o planejamento das atividades do dia a dia.

Vamos relembrar mais um pouco: dentro da organização, temos o planejamento de longo, médio e curto prazo. Para um planejamento eficiente, todos os níveis hierárquicos da empresa devem estar em perfeito sincronismo, conhecendo, entendendo e compartilhando dos mesmos objetivos. Daí a necessidade de um sistema de informação eficiente, com fluxo rápido e confiável, transmitindo as informações entre todos os níveis hierárquicos da empresa, os quais compreendem três níveis, cada um dos quais com a sua responsabilidade e tomando as decisões necessárias para o bom andamento da empresa.

As atividades de planejamento e controle vão desde o alto nível da empresa até o dia a dia da produção. O planejamento da produção abrange o planejamento agregado, o plano mestre e a explosão de matéria-prima. Para realizar essas atividades, o PCP depende da previsão de demanda, também conhecida como previsão de vendas, fornecida pelo departamento comercial. Com a previsão em mãos, o PCP começa a realizar o planejamento da produção, que consiste em verificar a capacidade produtiva da fábrica por meio de estudos de capacidade e elaboração do planejamento agregado, do plano mestre de produção e da explosão de matéria-prima. Vencidas essas etapas, o PCP tem como afirmar se cumprirá ou não o que foi pedido na estimativa de vendas.

ASSISTENTE DE PCP II (PLANEJAMENTO E CONTROLE DA PRODUÇÃO)

PLANEJANDO DE ACORDO COM A PREVISÃO DE VENDAS

Fazer o planejamento da produção de acordo com a previsão de vendas é de extrema importância. É com base nela que se determinam os rumos da produção.

Para realizar uma estimativa confiável, adotamos algumas premissas:

- Quanto maior o horizonte da estimativa, maior será a chance de erro. Se tentarmos prever as vendas de um produto daqui a 6 anos, vamos errar.

- Nunca conseguimos uma estimativa de vendas 100% correta.

- As demandas são imprevisíveis. Uma demanda pode mudar de um dia para o outro.

Existem vários métodos de estimativa. Os mais utilizados são os casuais, as técnicas qualitativas e os dados históricos. O método casual leva em consideração o mercado, as campanhas promocionais, as iniciativas dos concorrentes e os dados históricos. As técnicas qualitativas cogitam diversos fatores, como opiniões dos vendedores, da gerência, de especialistas e pesquisas. O método de dados históricos pondera o histórico de vendas da empresa. É muito difícil definir qual o melhor método, já que os três podem ser utilizados na mesma empresa, diferenciando apenas os produtos.

- Introdução: etapa de desenvolvimento do produto e o seu início no mercado.

- Crescimento: etapa de aumento de vendas e procura do produto no mercado.

- Maturidade: etapa em que os consumidores já conhecem o produto e suas vendas ainda crescem. Ao final dessa etapa, as vendas do produto começam a cair.

- Declínio: etapa na qual as vendas do produto começam a cair. Momento no qual o produto precisa ser reformulado ou substituído por outro, a critério da empresa.

Elaborar uma estimativa de vendas não é fácil e envolve vários passos que precisam ser determinados.

São eles:

- Determinar os objetivos da estimativa e quando ela será entregue. Se você deixar para entregar a estimativa de vendas no início do mês, como o PCP vai atender a estimativa? Temos matéria-prima em estoque? Qual o tempo de entrega da matéria-prima?

- Estabelecer o alcance da estimativa. Quantos meses tentaremos estimar?

- Selecionar o melhor método. Escolheremos apenas um ou vamos adotar um conjunto de métodos, selecionando aqueles que melhor se encaixam à nossa empresa e aos produtos?

- Levantar e analisar os dados para a construção da estimativa. Internamente, na empresa, como foram as vendas no período? Externamente, como está o mercado? Os concorrentes estão fazendo alguma promoção?

- Montar a estimativa.

- Enviar para o PCP e aguardar a confirmação de produção.

- Monitorar a estimativa.

Com a estimativa pronta, é hora de encaminhá-la para o PCP, para que ele determine se terá condições de atendê-la.

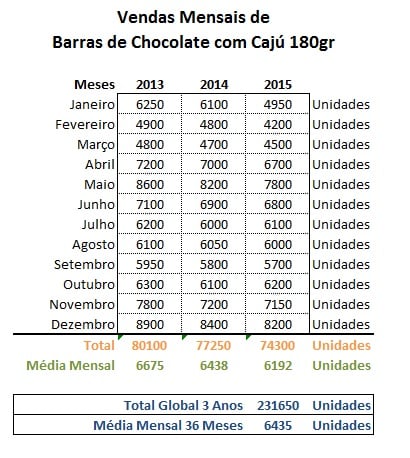

Vamos ver agora um exemplo prático de uma fábrica de barras de chocolate. Ela precisa determinar no seu planejamento estratégico uma previsão de vendas para o próximo ano.

Primeiro observe a tabela de VENDAS dos últimos três anos para se calcular uma média aritmética de previsão de vendas.

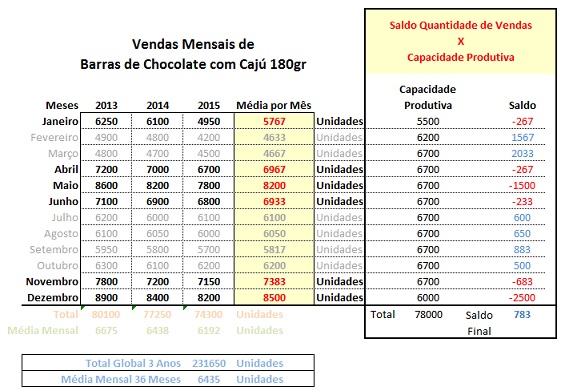

Considerando que, devido a datas festivas como Páscoa (abril/maio), Dia dos Namorados (junho) e Natal (Novembro/Dezembro) ocorre sempre uma venda maior que a capacidade produtiva mensal. Vamos explicar:

A empresa tem capacidade produtiva para este tipo de produto em 6700 barras de chocolate por mês ou unidades/mês. Temos que prestar atenção também na capacidade produtiva dos meses de dezembro e janeiro, pois devido às férias coletivas a produção de dezembro cai para 6000 e de janeiro para 5500 barras, e também no mês no fevereiro a capacidade produtiva é reduzida para 6200 barras devido ao feriado prolongado de carnaval.

Vamos mais adiante, outro fator que podemos observar na tabela de vendas acima, que devido a crise que está assolando o país desde 2014, a quantidade de vendas mensais teve uma queda significante a partir do natal de 2014.

Porém, não podemos esquecer que ainda assim a quantidade de vendas em 41% dos meses do ano ultrapassam a capacidade máxima para se produzir.

Vamos analisar mais a fundo agora: se analisarmos com mais calma os números dos meses de desvio (vendas > produção) podemos fazer uma estimativa de produção para estoque nos meses em que as vendas são menores que a quantidade produzida.

Veja a seguir:

Note que a previsão final do período ainda ficará com 783 de saldo positivo produtivo, o que significa isso? Bom, como podemos observar na estratificação detalhada da tabela acima, mesmo que em alguns meses as vendas sejam maiores que a produção, o saldo final continua positivo, não havendo necessidade de aplicar em algum período algum regime de horas extras no setor produtivo para aumentar essa capacidade de produzir.

O que podemos ilustrar com isto também é que durante os meses de vendas em baixa, principalmente fevereiro e março, produz-se para estoque uma quantidade de cerca de 3500 unidades para suprir a demanda nos meses vendas maiores que a produção que seria na sequência nos meses de abril, maio e junho. O mesmo para os meses seguintes para se preparar para as vendas que antecede o natal.

Poderíamos ainda trabalhar com porcentagens e filosofar mais, porém em números você sempre chegará a um denominador melhor para trabalhar, já que todo o planejamento é baseado em dados numéricos: unidades, metros, quilos, etc.

Será muito mais fácil você entender desta forma do que usar somente porcentagem nos cálculos, pois com quantidades numéricas você pode trabalhar focado direto e não primeiro converter margens de porcentagem em números para então tomar uma decisão, será um trabalho a mais para complicar atividades que exigem concentração e exatidão nos atos executados.

Na simulação estamos em Janeiro/2016 e o planejamento estratégico definiu que devido ao fato da crise se agravar e as vendas baixaram desde 2014, se fará um grande aporte financeiro em marketing para incentivar o consumo.

Outra possibilidade também seria o desenvolvimento de um novo produto, mas tudo isso dependerá de cada empresa.

Porém como já foi definido um grande aporte na área de marketing, a estimativa é de um aumento de vendas na casa dos 15..20% a partir da páscoa (abril/maio).

GERENCIAMENTO DA DEMANDA VENDAS X ÁREA PRODUTIVA

Como visto na lição anterior, em que o planejamento estratégico da empresa definiu que haverá um aumento de cerca de 15 a 20% nas vendas a partir de abril e maio, o PCP precisa se preparar urgentemente quanto às questões de insumos, maquinaria e quadro funcional produtivo. O que fazer?

O planejamento agregado visa ajustar a produção à demanda prevista (previsão de vendas), para atender a previsão. Consiste em verificar o que é necessário para satisfazer a demanda a um custo aceitável. Os ajustes na produção podem ser feitos de várias formas. A empresa pode optar por uma das várias estratégias existentes, adotando a que melhor se enquadra às suas necessidades.

Existem três estratégias que merecem ser apresentadas:

- A primeira estratégia consiste em nivelar a produção e as estimativas, trabalhando com o estoque. Quando a estimativa for menor que a produção, o excedente irá para o estoque; quando a estimativa for maior que a produção, consumirá o estoque excedente.

- A segunda nivela a produção com a estimativa, admitindo e demitindo funcionários, para que a produção seja igual à estimativa. Nesse caso, a estratégia deve ser bem pensada e contar com planejamento, no mínimo, em médio prazo.

- A terceira consiste em nivelar a produção com as estimativas por meio de horas extras na produção.

Neste caso, em que estamos trabalhando no aumento de 20% nas vendas, irá refletir diretamente nos seguintes itens:

- aumento no consumo de insumos

- aumento no estoque de produtos prontos (caso não ocorra esta ´previsão´)

- aumento das horas máquina / dia

- contratação de novos funcionários ou horas extras (caso os 20% ultrapassarem a capacidade máxima produtiva)

- aquisição de novos maquinários (caso mesmo com a contratação de novos funcionários e o aumento das horas máquina / dia não atender a demanda de vendas)

Os itens relacionados acima são somente uma descrição macro do que pode ocorrer, tudo dependerá da análise do PCP para chegar à conclusão mais razoável em termos do custo para se produzir o produto.

Vamos agora nos aprofundar no caso que estamos trabalhando em que a produção média máxima são de 6700 unidades por mês. Com o aumento de 20% (6700 + 20%) iremos chegar num valor de 8040 unidades mês, o que fazer?

Vamos aos cálculos: