Entendendo o Conceito Indústria

O surgimento das grandes indústrias ocorreram no final do século XIX, durante a revolução industrial. Daquela época até pouco tempo atrás o controle do estoque de materiais sempre foi uma tarefa realizada única e exclusivamente por pessoas que não trabalhavam diretamente nas linhas de produção. As pessoas que estavam diretamente envolvidas na produção não precisavam se preocupar com os materiais necessários para seu trabalho, pois sabiam que alguém fora do seu ambiente de trabalho está se preocupando com os estoques desses materiais.

Este tipo de abastecimento da produção dificultava o trabalho conjunto entre os operadores das linhas de produção e os controladores do estoques. Esta falta de comunicação entre ambos provocavam quase que sempre duas situações indesejáveis:

- sobravam muitas peças próximo ao operador da linha de produção ou;

- faltavam peças e a produção parava.

Observando o sistema tradicional de abastecimento, percebe-se nele que é o estoque que empurra a produção, ou seja, dependendo da quantidade de peças ao lado do montador, a velocidade da produção aumenta ou diminui.

O controle de estoques se torna mais difícil, e para compensar este fato utilizam-se margens de estoques maiores, geralmente recebidos e estocados em grandes lotes de uma só vez.

Isto gera a necessidade de uma grande área física destinada ao armazenamento do material.

A velocidade do abastecimento de materiais não acontece de forma totalmente sincronizada com o consumo real das linhas de montagem, isto frequentemente provoca a sobra ou a falta de material.

No sistema normal de abastecimento, o controle de materiais é complexo, necessita de cálculos avançados e uso de computadores, desta forma, exige pessoal especializado dedicado exclusivamente a estas atividades. O sistema fica exclusivo a profissionais e assim não se aproveita integralmente a experiência dos funcionários que realmente utilizam o estoque na montagem dos produtos.

Este sistema tradicional de abastecimento, apesar de necessário, apresenta algumas dificuldades. No passado, essas desvantagens eram encaradas com certa naturalidade (como um “mal necessário”), isto porque a conjuntura econômica era diferente, a concorrência não era tão grande e a demanda superava a oferta de produtos no mercado, além disto, a globalização da economia estava apenas em seu início. Deste modo, os custos gerados por este sistema poderiam ser repassados ao preço final do produto, sem comprometer a empresa. Portanto, as desvantagens do sistema tradicional de abastecimento ou não eram percebidas pelos fabricantes ou, se conhecidas, não se dava na época a devida importância ao problema.

Com o passar do tempo este cenário favorável se inverteu. Muitas empresas novas foram criadas, a economia cada vez mais globalizada e a concorrência tanto em preços como em qualidade, atingiu níveis crescentes constantes. Tornou-se fundamental a preocupação imediata com os custos de produção. Para garantir a sobrevivência nesta nova conjuntura econômica, as empresas foram obrigadas a apresentar produtos de maior qualidade e com preços cada vez mais atraentes.

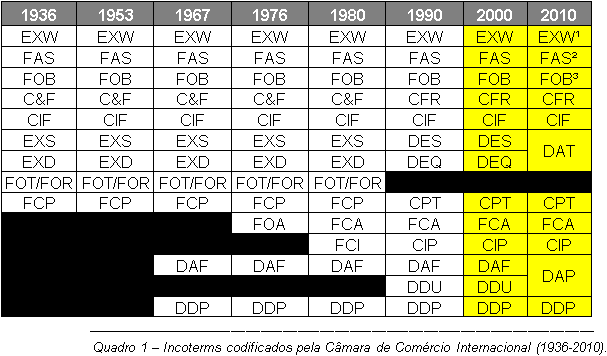

Surgimento do Kanban e sua primeira utilização

Ao final da 2ª guerra mundial, o Japão percebeu que, para reequilibrar sua economia, era necessário melhorar a qualidade e a produtividade, bem como reduzir os custos de seus produtos manufaturados. O Japão foi o primeiro país a observar detalhadamente e tratar com a devida importância as desvantagens e os custos gerados pelo sistema tradicional utilizado para abastecer as linhas de produção.

Muitas questões estavam pesando naquela época e precisavam de respostas urgentes:

- Seria possível trabalhar com o estoque de material na quantidade certa e de forma sincronizada com as linhas de montagem.

- Conseguir envolver a experiência e compromisso dos operários das linhas de produção com as operações de abastecimento de materiais.

Algumas possíveis soluções foram encontradas quando um executivo (chamado Taiichi Ohno) da área industrial da Toyota do Japão, se inspirou no sistema de abastecimento das prateleiras dos supermercados norte-americano, no qual se destacavam:

- Produtos estavam distribuídos em prateleiras e eram retirados pelo próprio consumidor.

- Prateleiras continham maior ou menor quantidade de produtos em função da sua demanda.

- Informações indispensáveis sobre o produto, tais como: identificação, quantidade e preço, estavam escritos em pequenos cartões.

- Reposição nas prateleiras era feita à medida que os produtos eram vendidos e tudo era feito e controlado de forma visual.

Taiichi Ohno concluiu então que os próprios clientes/repositores determinavam a hora de repor os produtos nas prateleiras, por meio de um controle visual, ou seja, à medida que a prateleira esvaziava alguém providenciava a reposição dos produtos. Com base nesta filosofia de controle visual simples, a Companhia Toyota (em 1953) resolveu implantar o sistema de abastecimento do supermercado americano, adaptando naturalmente às características de uma linha de produção.

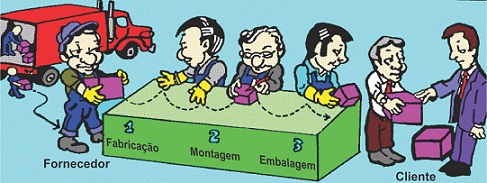

Assim, os montadores que trabalhavam nas linhas de produção passaram a desempenhar o papel de “clientes” ou de “repositores” e a linha de produção era abastecida à medida que as peças e matérias-primas eram utilizadas. A implantação do novo método começou a produzir resultados favoráveis e, no princípio, o sistema foi chamado de “sistema supermercado de abastecimento”.

Características e Seu Funcionamento

A Toyota, com receio de que o novo sistema pudesse ser rapidamente copiado por empresas concorrentes, fez com que os japoneses decidissem mudar o nome anterior para “sistema kanban de abastecimento”.

A palavra Kanban em japonês significa registro ou placa visível, cartão. Este nome surgiu em razão do sistema de controle visual dos estoques de materiais, pois frequentemente são utilizados cartões para representar os contentores cheios ou vazios, estes cartões são retirados ou colocados em um quadro à medida que o material é utilizado ou reposto, processo que será detalhado mais adiante.

O sistema kanban de abastecimento apresenta algumas características na forma de controlar os estoques de material, que lhe confere uma verdadeira mudança na filosofia de trabalho quando ele é comparado com o sistema tradicional de abastecimento. O sistema kanban exige um espaço determinado por uma área física delimitada, ou por um número fixo de contentores ou por cartões, onde a quantidade de material próximo à linha de produção nunca deverá ser superior àquela que estes espaços, cartões ou contentores determinam.

Da mesma forma que a quantidade de material não pode ser superior ao máximo permitido, também não pode ser inferior ao mínimo estabelecido. Isto significa que a existência de contentores vazios ou cartões no quadro indica que está na hora de abastecer o estoque.

Tudo é feito apenas de forma visual, sem necessidade de formulários, ordens de compra ou ordens de produção.

As peças utilizadas por um processo nem sempre vêm de um fornecedor externo, muitas vezes são fabricadas em outra área dentro da própria empresa. Desta forma, podemos dizer que é possível montar dois tipos de kanban: o kanban externo e o kanban interno.

O processo posterior deve retirar do processo anterior apenas as peças necessárias à produção. Existe uma tendência natural de o processo posterior criar seu “estoque particular”, apanhando uma quantidade maior de material que a necessária para “economizar viagens”, como, por exemplo, apanhar dois ou três contentores de material por vez, quando na verdade apenas um contentor é necessário. É preciso existir o equilíbrio entre os estoques dos processos fornecedores e os estoques dos processos consumidores. É proibida qualquer produção maior que o número de cartões kanban.

Da mesma forma, nenhuma pré-montagem ou fabricação de componentes poderá produzir um número maior de peças além daquela que seja suficiente para abastecer a quantidade máxima definida pelo controle visual, que, como já vimos, é representado pelo número de cartões, contentores ou espaços vazios.

O JIT (Just in Time)

Se observarmos com mais atenção, o sistema kanban de abastecimento trabalha como se a produção puxasse os estoques, ou seja, dependendo da velocidade da produção, os estoques são repostos com maior ou menor rapidez.

Existem nos ambientes produtivos certa confusão entre o sistema kanban e o sistema just in time (JIT). Muitos afirmam que os sistemas são os mesmos. Na prática, o sistema JIT é uma filosofia voltada para identificar e eliminar todos os desperdícios na produção. Os desperdícios acontecem quando são utilizados recursos, espaço, tempo e equipamento mais que o estritamente necessário para se produzir uma unidade de produto.

O JIT é como um grande quebra-cabeças, composto de várias ferramentas que visam eliminar desperdícios e melhorar a produtividade. O sistema kanban de abastecimento é apenas mais uma das ferramentas que compõem a filosofia do just in time.

Se aplicarmos o kanban sozinho, ele apenas ajudará a limitar os níveis de estoques, servindo assim, para apontar possíveis problemas. A resolução destes problemas só é alcançada com a aplicação das ferramentas do just in time como um todo.

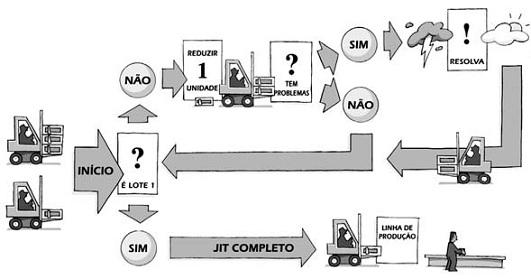

O caminho just in time

Observando a figura abaixo, tem-se uma ideia básica do que se convencionou chamar de “caminho JIT”.

A ideia básica transmitida pelo caminho JIT é reduzir gradativamente o estoque com o qual se trabalha. As primeiras reduções de estoque podem não causar problemas, a redução continua, até que apareça algum problema. O problema exposto pela redução dos estoques é tratado e a redução dos estoques continua até atingir um estágio no qual seja possível trabalhar somente com o estoque mínimo (indispensável à fabricação do produto). O just in time é frequentemente confundido com estoque zero, na verdade a condição “estoque zero” é uma consequência de uma ação bem-sucedida da filosofia just in time.

Qualquer empresa, independente do sistema de abastecimento utilizado, enfrenta os mais variados problemas. No sistema tradicional, como se trabalha com estoques excessivos, esses problemas ficam encobertos e dificultam a sua localização, dando a falsa impressão de que tudo corre bem. Talvez seja possível comparar os estoques como um grande lago, quando o nível de água está alto, não se enxerga o que existe no fundo do lago e tudo parece muito bonito.

Já no sistema kanban, como o estoque é reduzido, torna-se possível visualizar os problemas mais facilmente (esta é a grande vantagem apresentada pelo sistema). Seria como reduzir o nível de água de um lago e poder enxergar o que realmente existe no fundo.

É importante ressaltar que não basta localizar os problemas, é fundamental resolvê-los de imediato, pois qualquer falta de material é vital para o processo de fabricação. É muito mais fácil uma linha de produção parar por falta de material no sistema kanban, do que no sistema tradicional de abastecimento.

O problema do descontrole dos estoques: trabalhar com estoque excessivo transmite aos envolvidos no processo produtivo a falsa sensação de segurança, uma vez que não chega a faltarem peças para as linhas de produção e os problemas demoram a ser percebidos. No entanto, eles podem existir e não devem ser ignorados. Os principais problemas geralmente encobertos pelo excesso de estoque são:

- Atraso da transportadora: muitas vezes, a transportadora contratada não cumpre o prazo de entrega previsto. Os altos estoques “aguentam” o atraso. A transportadora pode continuar ignorando este prazo até que o responsável reclame.

- Problemas de qualidade: tanto as peças de fornecedores externos como as peças fabricadas internamente podem apresentar não conformidades, necessitando de retrabalhos. Enquanto nada acontecer em função da necessidade de retrabalhos, a falta de qualidade pode continuar. Estoques baixos não toleram problemas de qualidade na produção.

- Troca demorada de ferramentas: a produção de grandes lotes minimiza a necessidade de muitas trocas de ferramentas. As trocas freqüentemente acontecem em um tempo maior que o necessário, isto não implica resultados enquanto os estoques forem altos. A diminuição dos estoques implicará lotes de produção menores e com mais trocas de ferramentas, o que vai exigir mais rapidez na sua execução.

- Longo período de manutenção corretiva: quando os estoques são elevados, geralmente o tempo gasto com manutenção preventiva não é controlado devidamente e atrasos na previsão são vistos com certa naturalidade.

- Necessidade de manutenção corretiva: como conseqüência da falta de um programa de manutenção produtiva total, ocorrem muitas manutenções corretivas que poderiam ser contornadas.

E Como Funciona o Kanban?

Neste momento, será ilustrado o funcionamento de um sistema kanban controlado por cartões, que é um dos sistemas mais utilizados pelas empresas, e um sistema controlado pelo próprio contentor, sem o uso de cartões. A seguir são definidos alguns conceitos básicos, seguem:

Cartão kanban: O cartão kanban é responsável pela comunicação e pelo funcionamento de todo o sistema, nele devem estar contidos as informações mínimas para o bom funcionamento da linha de produção. Sendo necessário, ele poderá conter um número maior de informações, desde que sejam importantes para a área específica, onde se pretende implementar o sistema kanban.

Containers/Contentor/Cesto/Cestainers: Cada lote é armazenado num recipiente padronizado, com um número definido de peças e um cartão correspondente.

Quadro Kanban: A figura a seguir ilustra um exemplo de quadro kanban.

O quadro kanban deve ficar próximo ao estoque de peças no setor de produção (setor fornecedor), devendo ser fixado em um local de fácil acesso e visualização

Kanban Externo X Interno : Chamamos de kanban externo o caso em que o fornecedor localiza-se fora da empresa. Quando o fornecedor é um outro setor da própria empresa, como, por exemplo, uma estampagem, pintura ou pré-montagens, o sistema será chamado de kanban interno, isso porque os contentores não sairão da empresa.

Kanban controlado por Cartão e Contentor

Os contentores cheios devem sempre ficar em lugares pré-estabelecidos. Ao retirar algum contentor do estoque de seu fornecedor, observe a posição e o local em que ele se encontra.

Cada cartão kanban corresponde ou representa um contentor. Quando o contentor está cheio, o cartão kanban deve permanecer fixado junto ao contentor.

Quando o setor cliente for retirar um contentor do estoque, a pessoa deve retirar o cartão do contentor que está levando para consumo e colocar o cartão no quadro kanban, de acordo com o seu respectivo local no quadro.

É muito importante observar a ordem de colocação no quadro, os cartões devem ser colocados na linha ou coluna certa de forma a preencher o quadro. Primeiro preencher os lugares verdes, após os amarelos e por último os vermelhos.

O fornecedor, interno ou externo, ao ver os cartões no quadro kanban, saberá quantos contentores foram retirados do estoque e isto funciona como uma autorização para produzir a peça. Será produzida apenas a quantidade de contentores representada pelos cartões no quadro, nem um contentor de peças a mais poderá ser produzido. O número de cartões kanban está diretamente relacionado com a velocidade de consumo na linha de montagem e com o tempo de reposição necessário ao ressuprimento dos lotes.

O ideal é que ocorra o balanceamento perfeito entre a produção e o consumo, pois quanto maior for o equilíbrio entre o consumo e produção, menor será o tempo gasto no processo, sendo possível reduzir o número de cartões kanban.

Quanto mais contentores forem retirados, maior será o número de cartões que você terá no quadro do seu fornecedor.

Caso o cartão de algum item esteja chegando à faixa vermelha, isso significa que o estoque deste item está no final e que o seu fornecedor deve acelerar a produção para repor o estoque necessário.

Porém, se algum item do quadro kanban estiver vazio, ou seja, sem cartões, isto significa que todos os contentores do item estão completos. Esta condição significa que o item não deve ser produzido, sob pena de causar elevação desnecessária do estoque.

É importante observar que as peças que têm prioridade de produção são aquelas cuja linha correspondente está mais próxima da faixa vermelha, que é considerada a faixa crítica do quadro kanban.

E quando o Kanban é controlado por contentor?

Neste tipo de kanban, o cartão não é utilizado, sendo que o próprio contentor é o responsável pela comunicação e pelo funcionamento do sistema. Quando o kanban é controlado pelo próprio contentor, diz-se que este contentor é “escravizado”, ou seja, ele é específico daquele material, peça ou componente.

Os contentores, estejam eles cheios ou vazios, devem ficar em lugares pré-estabelecidos, demarcados no chão. Esses locais são identificados com placas que identificam a quantidade máxima e mínima de contentores cheios.

Não poderá haver mais contentores cheios do que o máximo previsto. Havendo uma quantidade de contentores cheios, menor que a indicada na placa, é sinal que o estoque encontra-se numa fase crítica, servindo de alerta para que o fornecedor (interno ou externo) agilize sua reposição.

Algumas Recomendações Importantes

Algumas recomendações são importantes para o bom funcionamento da metodologia kanban. Se estes cuidados não forem observados o sistema kanban pode não obter resultados favoráveis.

O quadro vazio: Quando o quadro kanban estiver vazio, ou seja, sem cartões, significa que o estoque necessário está completo e que você não deve produzir nada. Qualquer produção além da determinada no quadro será considerada superprodução que, além de ser desnecessária, trará custos de estoque e prejuízo para a empresa, pois ocupará contentores, espaço físico e matéria-prima.

Trazer o contentor vazio para levar o cheio: os locais previstos para os contentores cheios e vazios de estoque kanban são pré-estabelecidos e assinalados por meio de pinturas no chão. Portanto, mantenha sempre os contentores em seus devidos lugares, levando somente aquele que estiver cheio e trazendo os vazios, principalmente quando se tratar de contentores escravos.

Não pegar mais peças além do necessário: fazer estoques particulares nos setores é um hábito muito comum entre os funcionários de um setor ou de uma linha de montagem. Em alguns casos chega a ser uma verdadeira mania do setor. Muitas vezes um mesmo estoque é responsável pelo abastecimento de mais de uma área de produção, neste caso, o operador deve pegar somente os contentores de que precisar, pois, do contrário, o que ele levar a mais poderá fazer falta em uma outra área de produção, além de ir contra a filosofia just in time.

Quadro cheio: quando mais vazio estiver o quadro, maior será o estoque de peças prontas por outro lado, quanto mais cheio de cartões o quadro kanban estiver, menor será o estoque de peças prontas. Se o estoque de peças se aproxima do ponto crítico com frequência, é importante a participação de todos os responsáveis, no sentido de auxiliar na identificação das causas que estão provocando esta situação. Lembre-se do caminho JIT, quando trabalhamos com estoques menores os problemas surgem e devem ser resolvidos ao invés de ficarem encobertos.

Perda ou extravio do cartão: A perda de um cartão kanban pode provocar a parada das linhas de produção. Quando um cartão é perdido e não é reposto e colocado no quadro, implica a existência de material no estoque, quando na verdade não existe. Cuide bem dos cartões.

Utilização inadequada dos contentores: A utilização inadequada dos contentores pode provocar a parada da linha de produção por falta de material. As orientações abaixo devem ser seguidas:

- Não remover as placas de identificação.

- Não mudar a posição das placas de identificação.

- Não colocar peças diferentes daquelas que estão indicadas nas placas.

- Não utilizar o contentor como banco, caixa de ferramentas, lixeira, entre outros.

Resumo Geral do Sistema

O sistema kanban apresenta uma série de vantagens para os funcionários e para a empresa. A seguir são ilustradas as principais vantagens na utilização do Kanban:

- é um sistema autocontrolado e extremamente simples de ser implementado.

- elimina a necessidade de controles por meio de documentos formais, ele contribui para a desburocratização.

- valoriza o colaborador, fazendo com que ele possa contribuir com sua experiência para o sucesso do sistema.

- é um processo controlado pela produção.

- limita e permite reduzir os estoques.

- reduz os custos de fabricação.

- possui baixo custo de implantação e manutenção.

Regras de Funcionamento e as Faixas de Cores

Para o bom funcionamento do sistema Kanban é de extrema importância fazer um bom treinamento com os colaboradores durante a implantação do sistema. Outra questão muito importante é esclarecer a importância da disciplina no uso do sistema, seja nos contentores ou no uso dos cartões. O sistema somente se torna eficaz com a ajuda de todos.

Vamos às regras:

Regra 1: O cliente (interno/externo) somente retira peças do estoque quando isto realmente for necessário.

Regra 2: O fornecedor (interno/externo) só pode produzir peças dos quais possui kanbans de produção e nas quantidades definidas nestes.

Regra 3: Somente peças que atendam os requisitos de qualidade podem ser colocadas em estoque.

Regra 4: Os cartões deverão ficar nas embalagens cheias ou no Quadro Kanban.

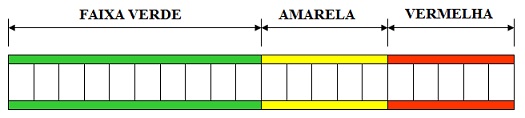

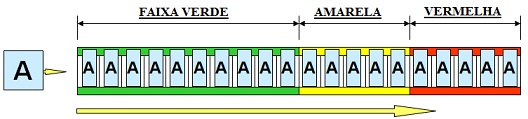

Quanto as faixas de cores verde, amarelo e vermelho.

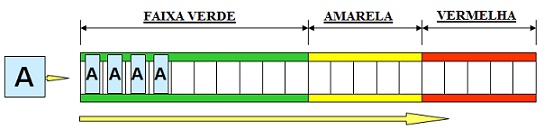

Para cada peça temos uma sequência de posições, onde são colocados os cartões. As posições vazias indicam o estoque disponível (Embalagens Cheias) e cada cor indica o grau de urgência da reposição.

Os cartões são colocados do verde para o vermelho.

Faixa Verde: Define o Nivelamento da produção.

Faixa Amarela: É o tempo de resposta.

Faixa Vermelha: É a segurança necessária para que os clientes não parem de produzir.

Vamos a um exemplo:

O estoque de cada peça é dividido em três faixas (verde, amarelo e vermelho):

Na medida em que os cartões chegam ao quadro, estes são inseridos primeiramente sobre a faixa verde, depois amarela e por fim na vermelha:

Os cartões que não estão no quadro (conforme imagem acima) estão no estoque, acompanhando as embalagens cheias de peças.

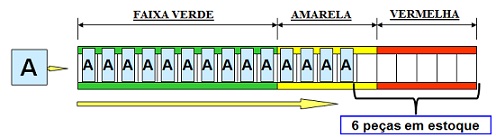

Quando o quadro está cheio de cartões o estoque está vazio (exemplo da figura a seguir):

Exemplo da próxima figura com um estoque de 6 contentores:

Exemplo Prático no Uso dos Cartões Junto com o Painel Kanban

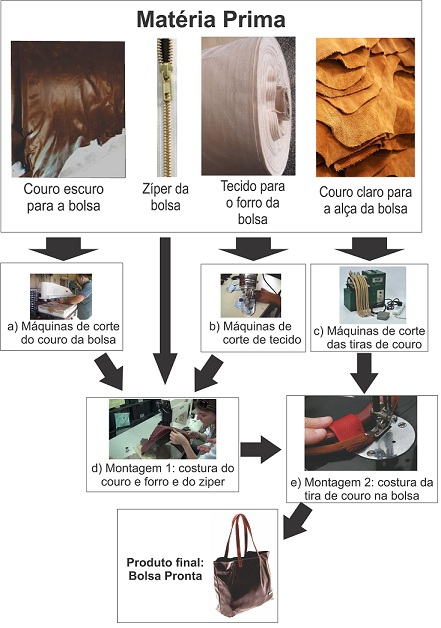

Para entendermos como é o funcionamento na prática do sistema Kanban, elaboramos um pequeno exemplo de uma empresa fictícia que produz bolsas de couro e que precisa implantar o sistema Kanban para melhorar sua produtividade.

Para começar, vamos mapear a área produtiva desta empresa. Precisamos saber o que cada setor ou célula faz e como é o fluxo produtivo, ou seja, o que cada célula faz com suas necessidades de estoques intermediários.

A bolsa que a empresa mais vende é esta:

Para você entender ainda melhor, segue o mapeamento dos processos de fabricação desta bolsa:

1º) Para iniciar o trabalho precisamos descobrir onde se inicia o primeiro processo. Pois bem, o primeiro processo é o corte estampadado, uma máquina em que se insere o couro e esta corta o couro de acordo com o molde da bolsa (item (a) na imagem acima).

2º) O segundo processo inicial é o corte do foro da bolsa que é tecido (item (b)).

3º) O terceiro processo inicial é o corte das tiras de couro para alça da bolsa (item (c)).

4º) No item (d) ocorre a primeira parte da montagem da bolsa, onde é costurado juntamente com o forro o fechamento da bolsam e a costura do ziper.

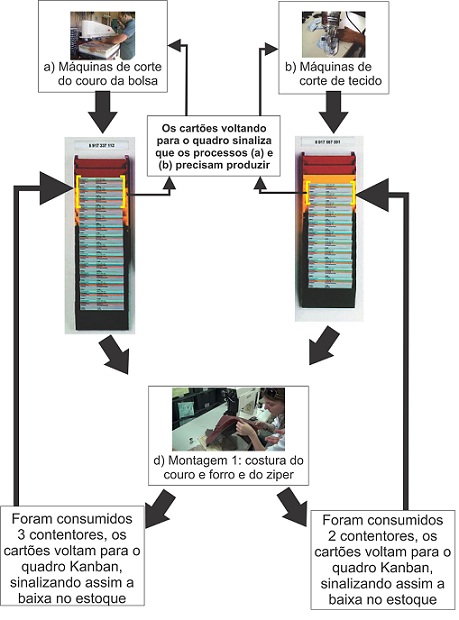

Como a empresa estava tendo problemas de falta de material para o processo Montagem 1, resolveu-se implantar o quadro Kanban nos 3 processos (a, b, d). Com isto, o processo Montagem 1 começou ´a puxar´ a produção dos processos (a) e (b), de acordo com a necessidade, eliminando assim a falta e o excesso do estoque para o processo (d) Montagem 1.

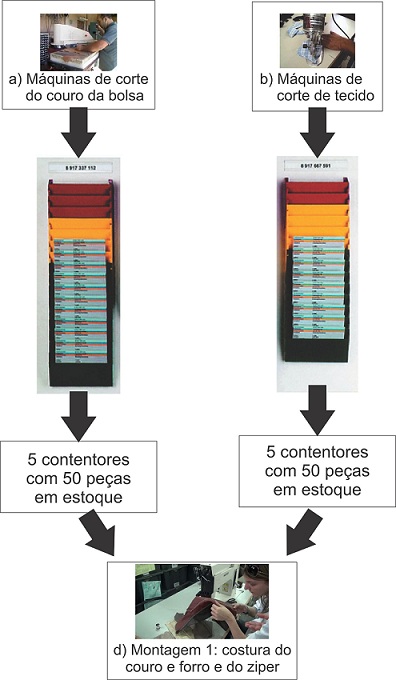

Na medida em que os contentores vão esvaziando os cartões voltam para o quadro, sinalizando mais produtos para produzir, veja o exemplo:

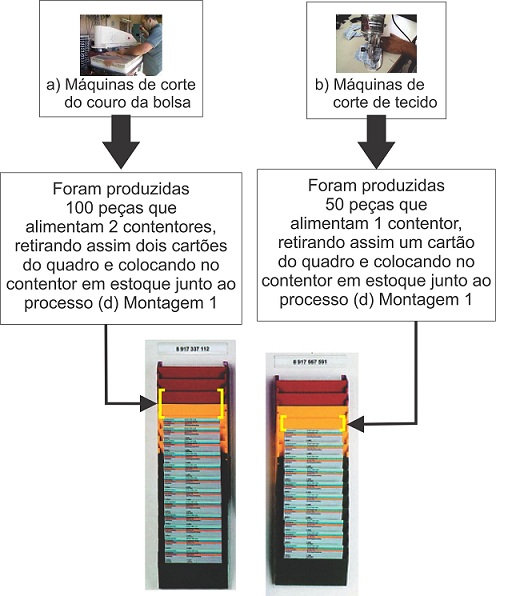

Assim que os cartões voltaram para os quadros Kanban, os processos que são ´puxados´ pelo processo (d) Montagem 1, necessitam agora produzir pois o estoque está entrando no vermelho, conforme própria sinalização no quadro Kanban.

Na verdade os processos (a) e (b) se tornaram fornecedores do cliente (d) Montagem 1. Após produzirem uma quantidade que novamente coloque o estoque num nível aceitável dentro da filosofia da empresa (o mais justo possível), os cartões são retirados dos quadros Kanban e acomodados nos contentores, sinalizando com isto, estoque. Veja a seguir a ilustração:

Desta forma, se bem aplicado, concluímos que o o ciclo de produção dos processos (a), (b) e (d) sempre estarão trabalhando em um ritmo de Just in Time, ou seja, na quantidade e tempo certo, podendo os processos (a) e (b) atenderem outros processos de acordo com a sua capacidade e quem sabe também o Kanban em outras células de montagens, por exemplo em outros tipos de bolsas.